ドライアイスの取扱いは人間にとっては大きな負担

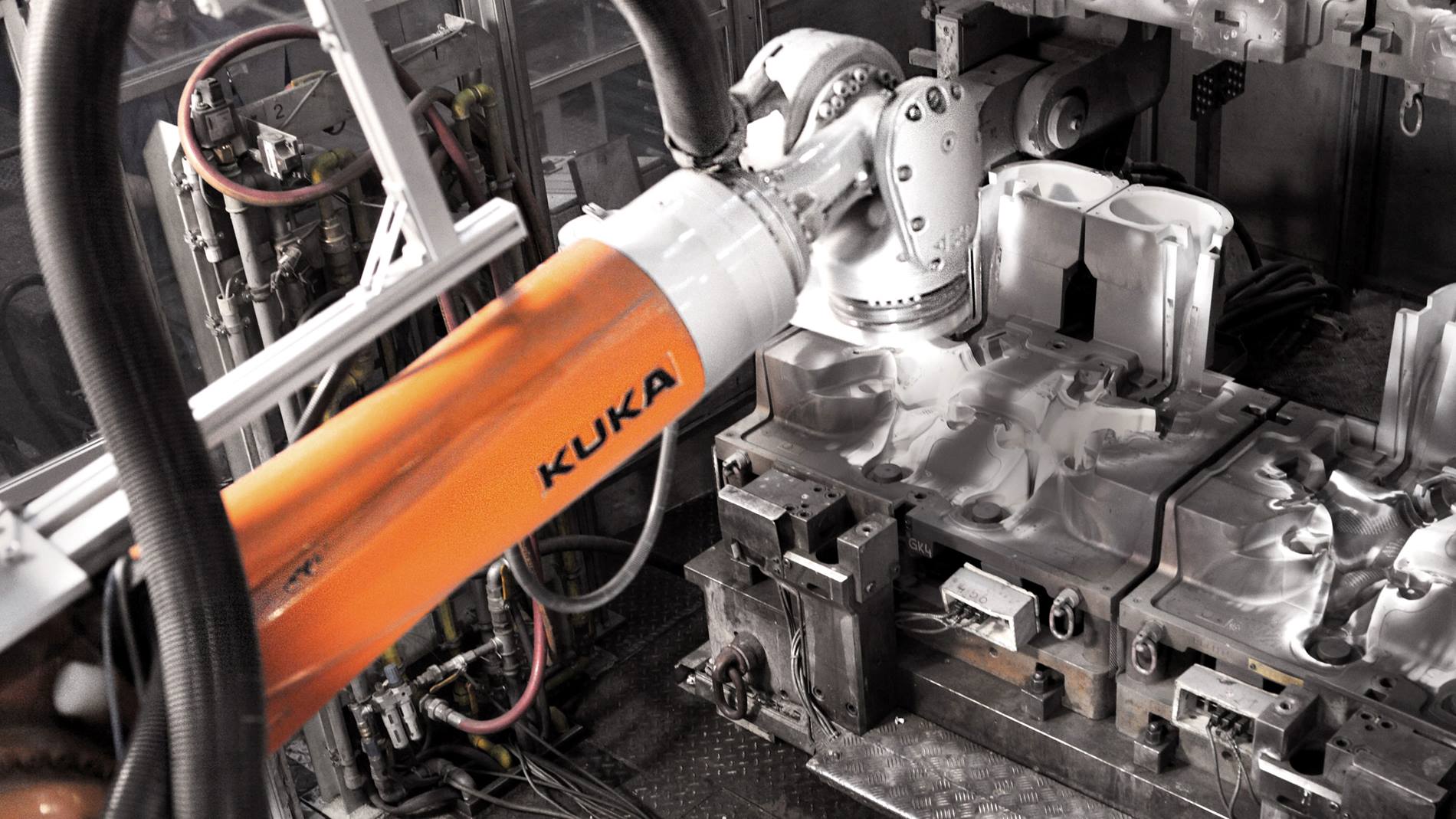

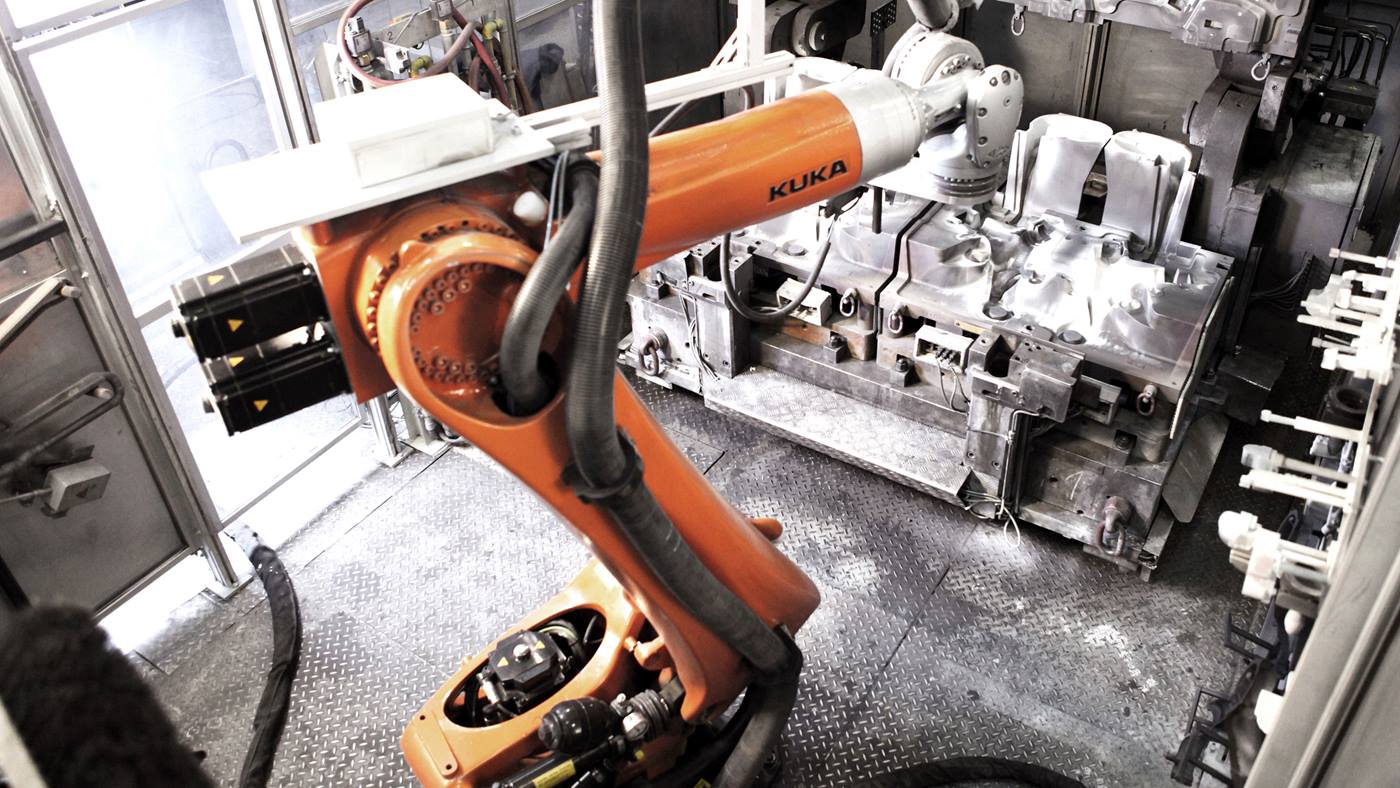

鋳造工業では、鋳型の洗浄においてドライアイスを使用しています。摩耗、腐食の発生しないこの洗浄方法は、洗浄する物を損傷しないだけでなく、ドライアイスのかすが残らないという大きな利点があります。ドライアイス(固体二酸化炭素)は鋳型の複雑な凹凸にも入り込み、傷をつけずに、また装置を取り外す必要なく洗浄を行うことが可能です。ランツフートのBMW社では、これまで手作業による洗浄を行ってきましたが、作業員に大きな負担がかかっていました。

ロボットによるサポートが作業場のエルゴノミクスを改善

作業員はまず、KUKAのティーチペンダントKUKA smartPADで「SmartICE」ソフトウェアを起動します。ここでは鋳型の種類を選択し、目的の鋳型部分を図から選び出します。洗浄領域は作業員が直観的に手動操作でロボットを移動し、覚えさせます。その際、フォース/トルクセンサーを使用することによって、作業員はロボットをロボットからの反力なしに動かすことができます。従来の完全な手作業による方法と比べると、特に人間工学的なメリットがあります。アクチュエータ、ドライアイスユニットに繋がるエアロインターフェースなどの周辺機器関連の信号は、オペレーターによるタッチ操作で非常に簡単にプログラムに保存できます。その後、作業員がロボットをいわゆる3D経路で自動的に動かし、鋳型をドライアイスで洗浄させます。約30分の洗浄作業の後、鋳型は再び鋳造生産工程に戻され、次に洗浄される鋳型がステーションに運ばれます。