Máxima diversidad y versatilidad de variantes

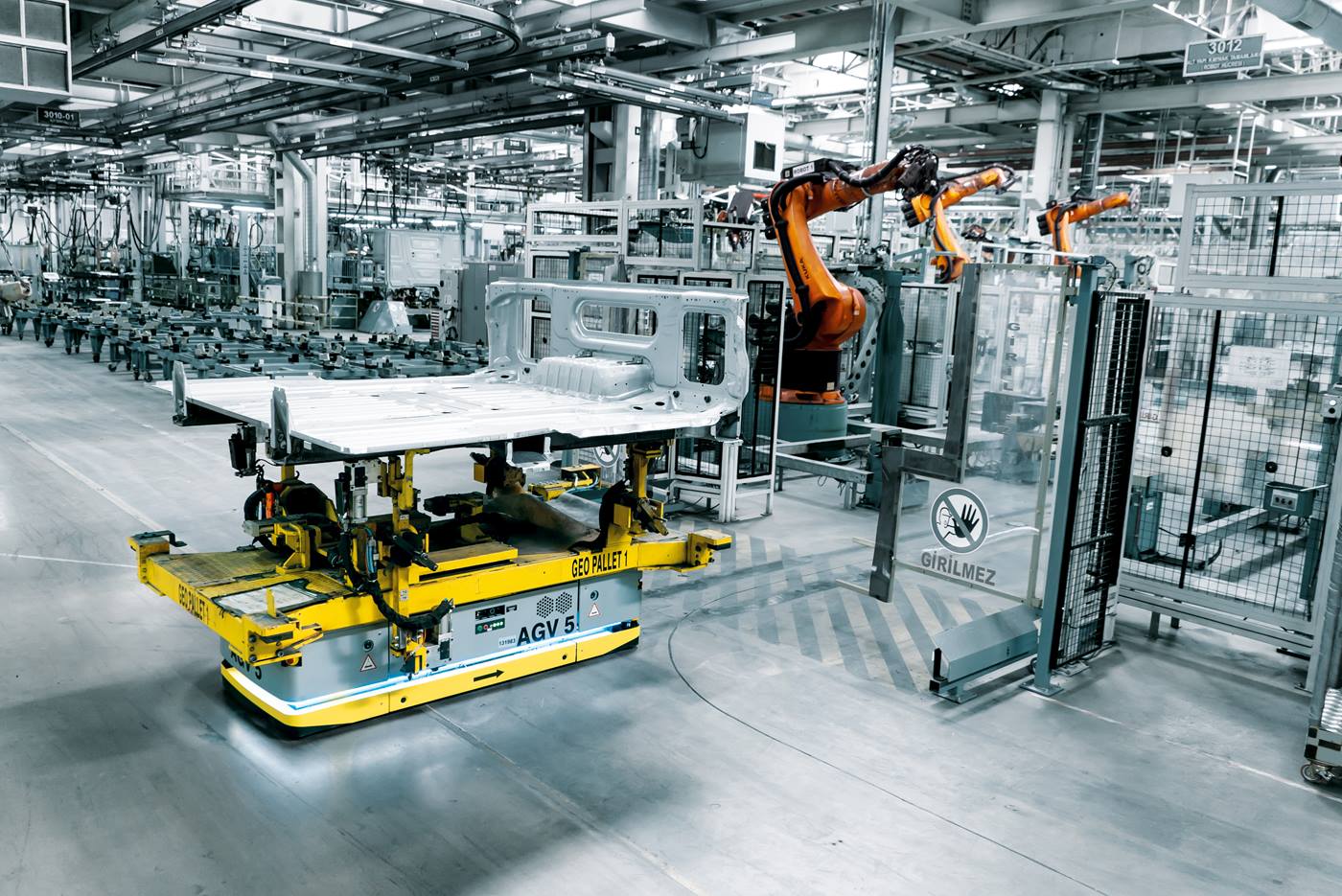

Actros o Arocs: Cada 8 o 9 minutos sale un vehículo terminado de la línea de producción de la planta de Mercedes-Benz Türk en Aksaray, una de las tres plantas de montaje de camiones de Mercedes-Benz en todo el mundo. Desde la fundación de la planta en 1986, unos 275 000 camiones han salido de la planta de Aksaray conforme a los correspondientes requisitos de los clientes. Para cumplir con los requisitos de calidad y la diversidad de variantes en la producción de camiones y, al mismo tiempo, cumplir con los plazos de entrega. Daimler siempre se mantiene al día y utiliza las tecnologías más innovadoras.