Diversité de variantes et réactivité maximum

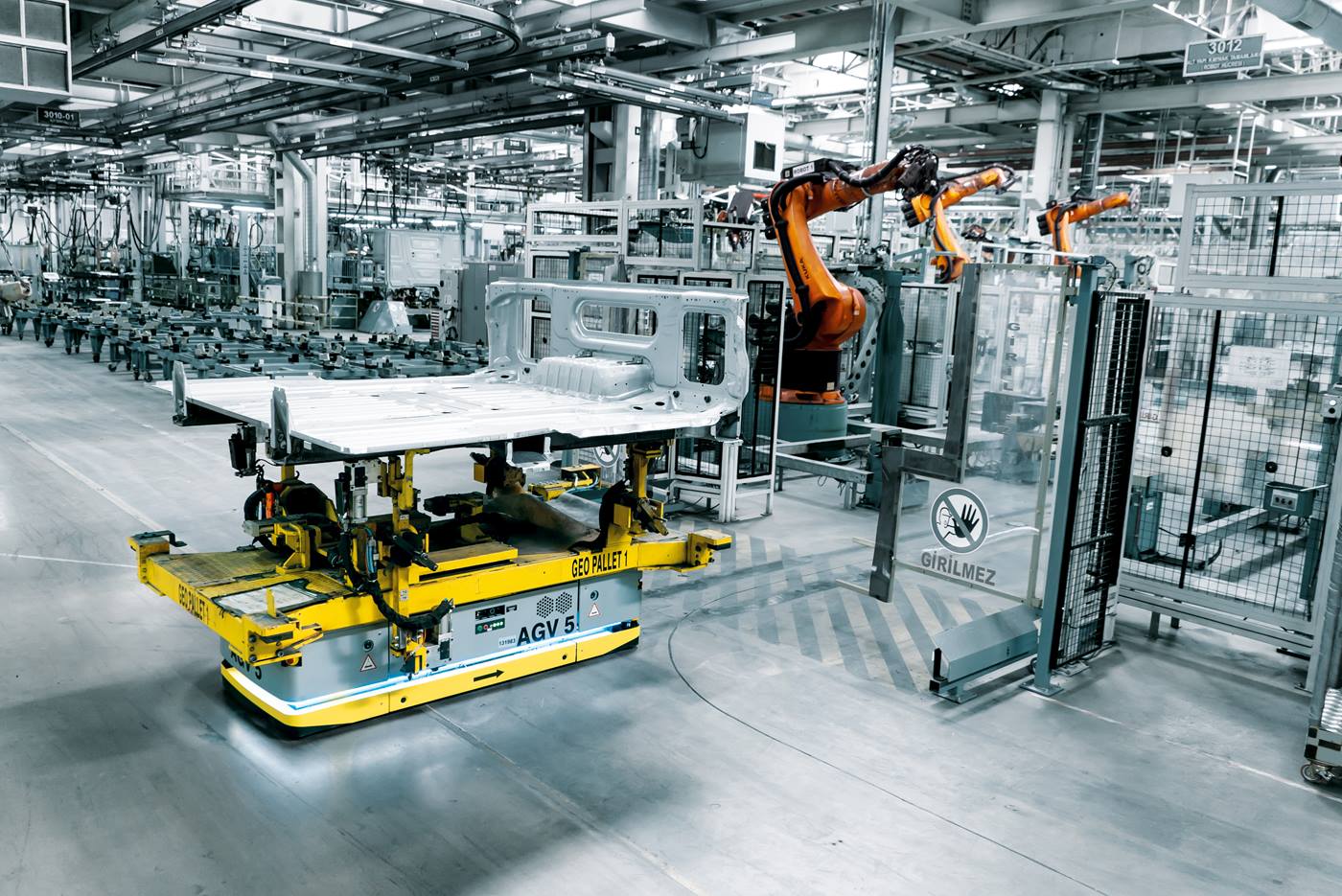

Actros ou Arocs : Toutes les 8-9 minutes, un véhicule est fabriqué à l’usine Mercedes-Benz Türk d’Aksaray, l’une des trois usines de montage de Mercedes-Benz dans le monde. Depuis la fondation de l’usine en 1986, environ 275 000 camions quittent l'usine d'Aksaray, conformes aux différentes spécificités des clients. Afin de répondre aux exigences en matière de qualité et de garantir la diversité des modèles dans la production de camions tout en respectant les délais de livraison, Daimler reste toujours dans l’air du temps et mise sur les technologies les plus innovantes.