기계의 로딩 및 언로딩 자동화를 통해 증가하는 효율성

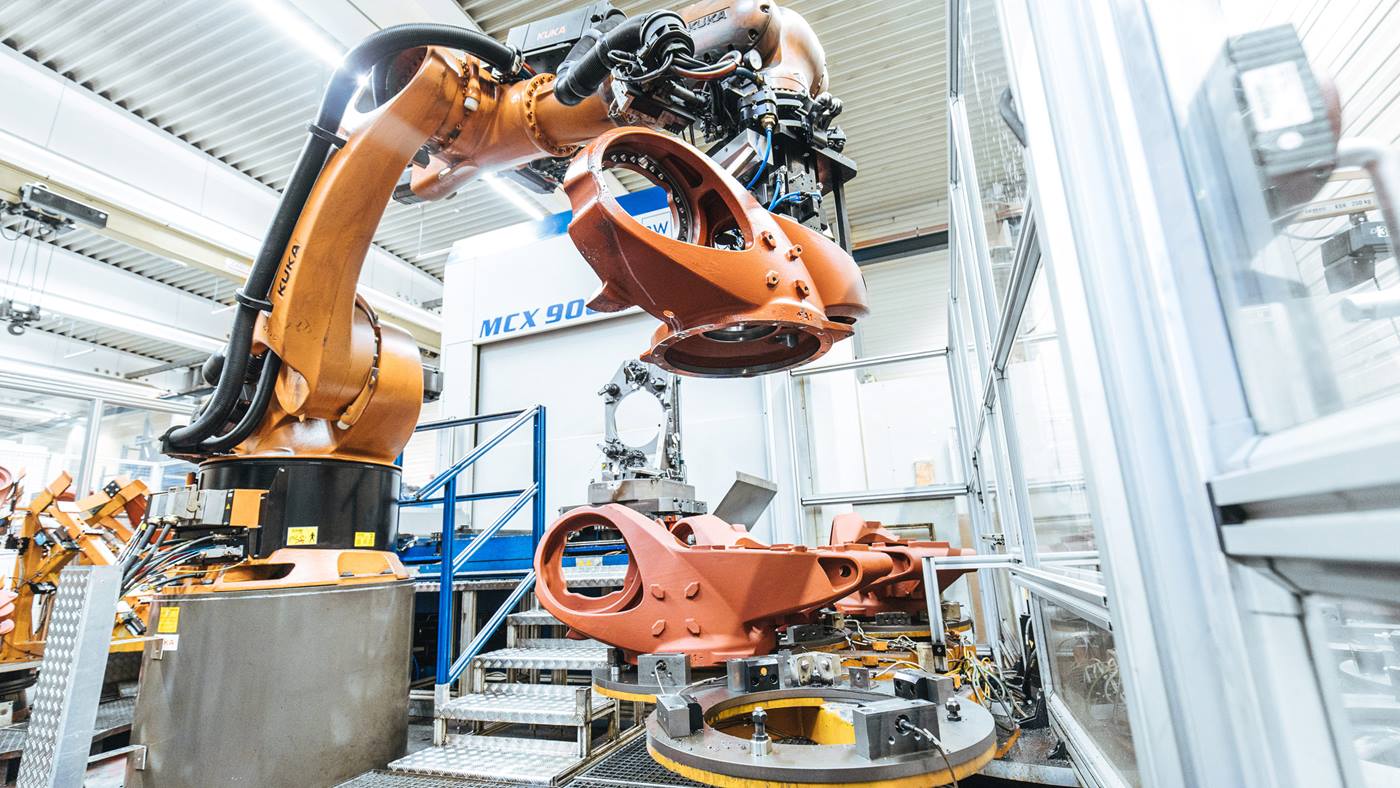

자동화 및 로봇 공학 관리자인 라이너 에데르 스펜디어(Rainer Eder-Spendier)는 이렇게 말합니다. “이 홀 안에서 로봇은 당사의 로봇 생산을 위해 필요한 다양한 부품을 작업합니다”. 로봇은 그 중에서도 베이스 프레임, 회전컬럼 및 링크 암을 머시닝하고 가공합니다. 부품은 로봇 조립 시스템에서 바로 옆에서 조립됩니다. 로봇이 선반의 로딩 및 언로딩을 담당하기 때문에 작업 인력이 적은 경우에도 생산이 가능하며, 일정 시간 동안은 작업 인력이 없어도 생산이 가능합니다.

협력하여 작업 및 머시닝을 수행하는 다양한 공작기계와 로봇

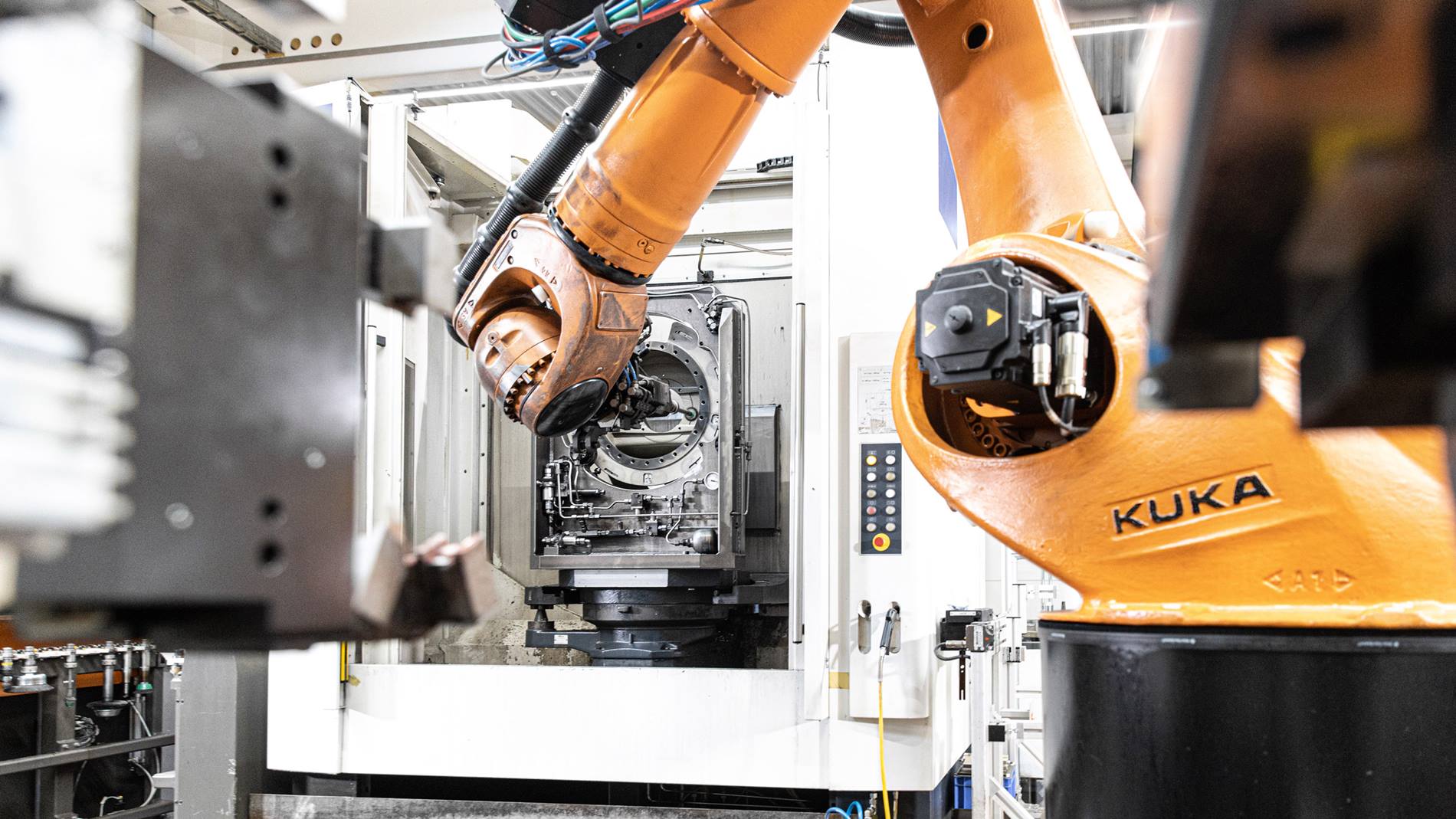

예를 들어 하나의 셀에 제조업체 Grob의 공작기계 3대가 설치되어 있습니다. 작업자는 가공될 공작물을 클램핑 장치에 고정하면, 공작물은 팔레트 및 장치와 함께 셀 안으로 이동합니다. 여기서 KR 600 R2830 타입의 KR FORTEC이 개별 단계를 연결합니다. 로봇은 리니어 유닛을 통해 3대의 기계를 구동시키며, 뿐만 아니라 공작기계로부터 금속 부품이 완성된 후속 작업 셀로 재료를 운반하는 역할도 합니다. 마지막으로 로봇은 완성된 부품을 다시 워크 스테이션으로 가져옵니다. KUKA.SafeOperation을 통해 제한된 공간에서 부품을 변경할 때 최대 가속 및 짧은 사이클 시간을 실현할 수 있습니다.

기계의 로딩 및 언로딩까지 담당하는 로봇

다른 셀에서 KR 500 L480-3 MT 타입의 KR FORTEC이 제조업체 Heller의 기계 2대를 로딩 및 언로딩합니다. 이를 위해 로봇이 리니어 유닛에 설치되어 있습니다. 4개의 공급 스테이션이 원료를 공급합니다. 기계에서 가공이 완료되면 로봇은 부품을 제거하여 셋업 스테이션에서 디버링합니다. 마지막으로 로봇은 이를 턴 테이블에 내려 놓습니다.

Burkhardt + Weber 기계 역시 KR 500 타입의 KR FORTEC을 통해 로딩 및 언로딩됩니다. 이 기계에는 듀얼 팔레트 체인저가 탑재되어 있습니다. 하나의 팔레트에는 링크 암을 위한 클램핑 장치가, 또 다른 팔레트에는 회전컬럼을 위한 클램핑 장치가 있습니다. 로봇이 팔레트에 공작물을 적재하는 동시에, 기계는 또 다른 팔레트에 클램핑된 공작물을 가공합니다.

공작기계 자동화와 네트워킹의 장점

스마트 워치와 마찬가지로 로봇과 기계는 다양한 데이터를 수집하여 클라우드로 보냅니다. 수집된 KUKA 로봇의 데이터는 KUKA Connect 등을 통해 처리 및 평가될 수 있습니다. 따라서 진행되는 생산 프로세스를 언제든지 완벽하게 파악하고 제어할 수 있습니다.