透過機器的自動裝卸料提高效率

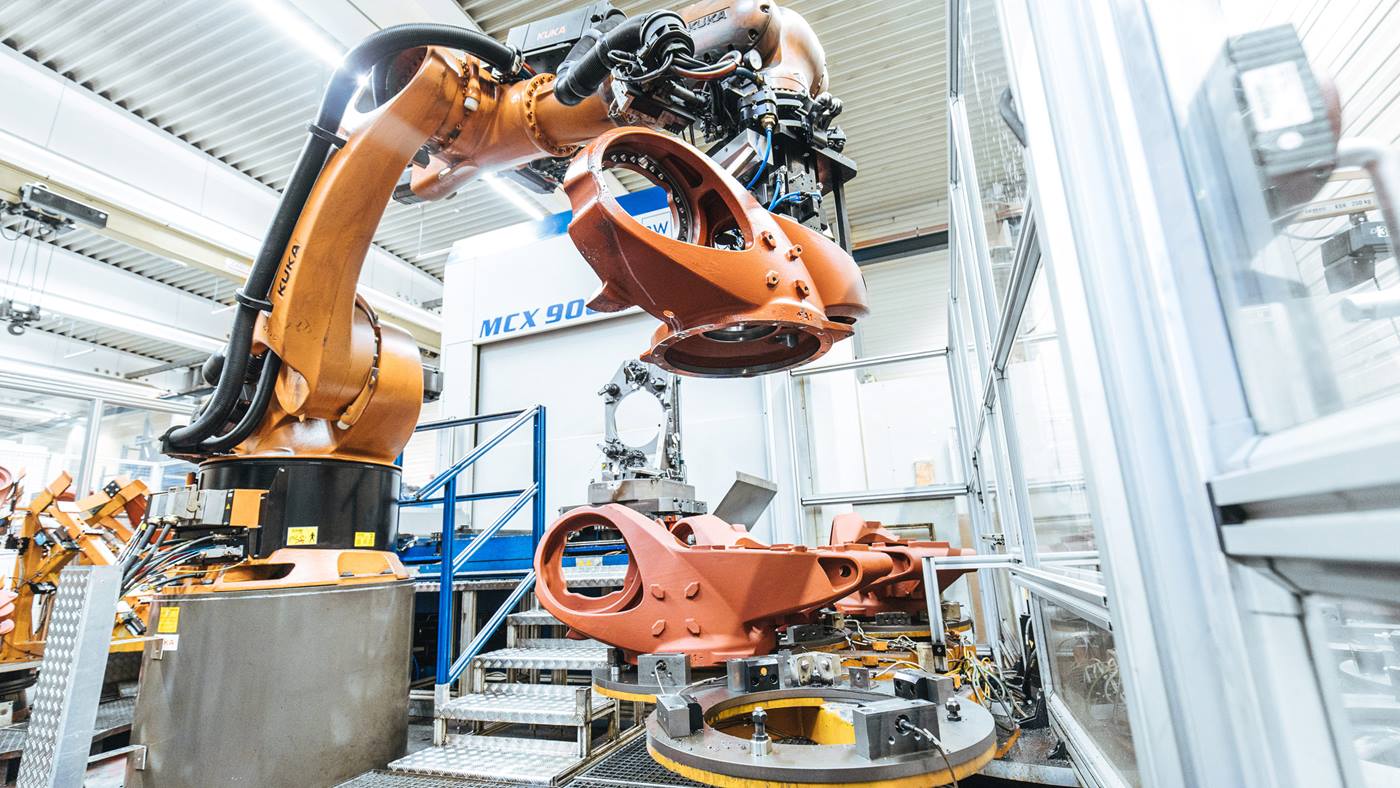

「機器人就在此廠房內處理我們生產機器人所需的各種部件」,自動化與機器人技術管理員 Rainer Eder-Spendier 總結道。機器人主要是切削和加工底座、轉盤及大臂。在機器人裝配中,將組裝這些相鄰的部件。由於機器人負責車床的裝料和卸料,因此幾乎是無人化生產,甚至可以在特定時間段內無人監管。

您使用的是舊版 Internet Explorers 流覽器。

請更新您的流覽器以便獲得最佳顯示效果

以機器人輔助的 KUKA 系統技術來實現工具機自動化 – 主要用於機器的裝料和卸料,並由工業 4.0 元素提供支援:KUKA 的部件切削加工展現了因應未來趨勢的生產方式。

KUKA 位於奧格斯堡生產基地 10 號廠房的初步印象,一如典型的德國及國際性機械製造商的生產環境。但你沒有直接看到的是:在總共七個生產單元中,11 台 KUKA 機器人與來自不同製造商的市售工具機攜手作業,所有工作單元與雲端連接並且具有各種工業 4.0 功能。

「機器人就在此廠房內處理我們生產機器人所需的各種部件」,自動化與機器人技術管理員 Rainer Eder-Spendier 總結道。機器人主要是切削和加工底座、轉盤及大臂。在機器人裝配中,將組裝這些相鄰的部件。由於機器人負責車床的裝料和卸料,因此幾乎是無人化生產,甚至可以在特定時間段內無人監管。

為此,工作單元具備由工人裝載物料的進料單元,如旋轉工作臺或進料輸送帶。機器人進行切削加工、完成輔助工作並進而創造附加價值,這就是生產率提升的主要原因。「例如,為工件去毛刺便是機器人在大多數工作單元中承擔的工作」,Rainer Eder-Spendier 舉例。

例如:在一個工作單元中安裝了三台製造商 Grob 的工具機。待加工的工件由工人放入夾具中夾緊,然後連同棧板和工裝一起送入工作單元中。在此,一台KR 600 R2830 型 KR FORTEC 負責連接各個操作步驟。機器人透過線性滑軌移動至三台機器的位置,同時負責將物料從工具機運輸到用於金屬件精加工的後續加工單元。最後,它會將完成的部件帶回工人所在的工位。使用 KUKA.SafeOperation 可在有限空間內更換零件時,實現最大加速度並縮短循環時間。

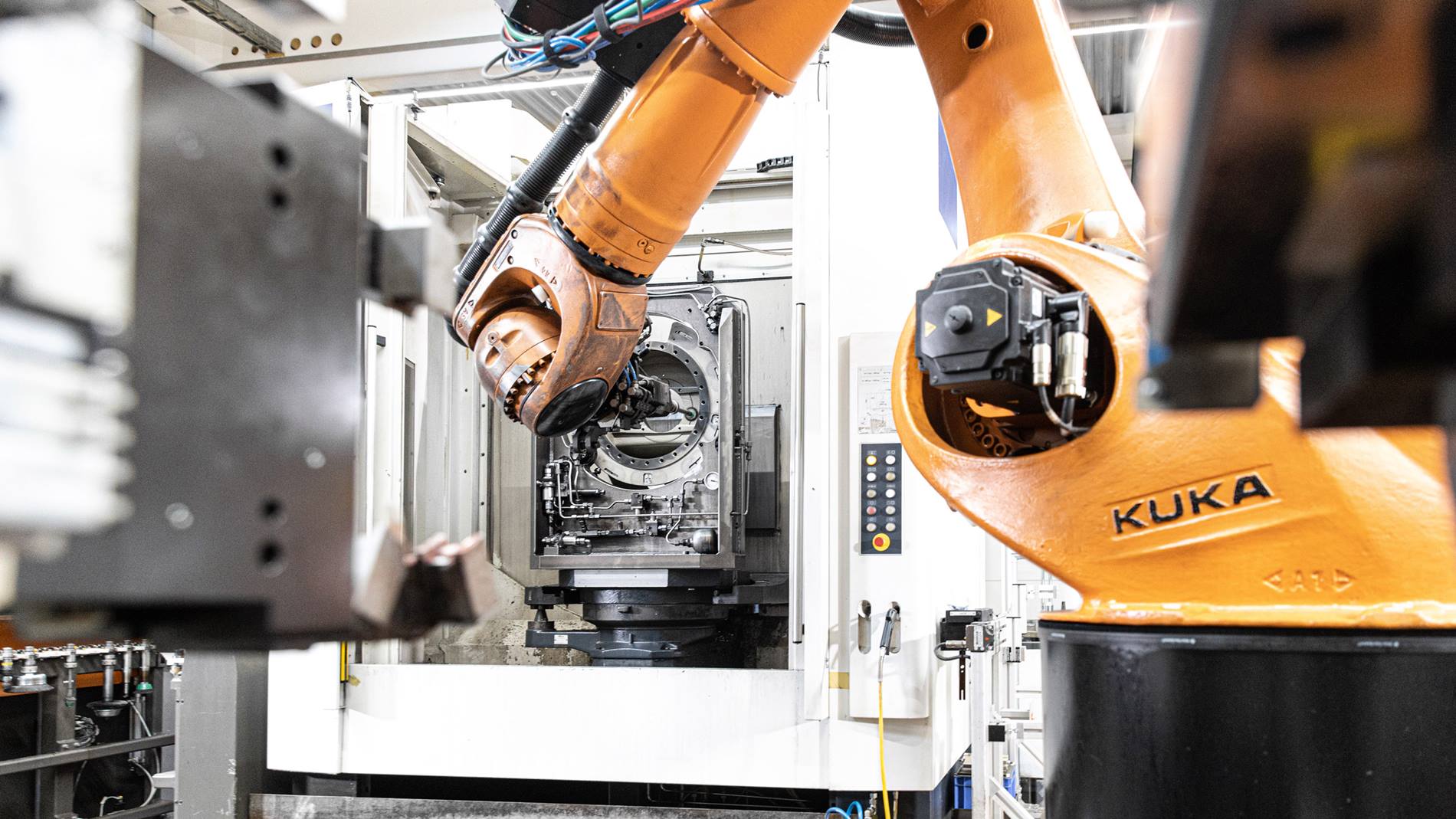

在另一個工作單元中,KR FORTEC 的 KR 500 L480-3 MT 型是用於讓製造商 Heller 的兩台機器裝料和卸料。為此,機器人安裝在線性滑軌上。四個輸送站供應原材料。在機器中完成加工後,機器人會將零件取出,然後在準備工位上為零件去毛刺。最後,它會將零件放到旋轉工作臺上。

Burkhardt + Weber 品牌的機器也由一台KR FORTEC 的 KR 500 型裝料和卸料。該機器配備了一個雙棧板更換器:其中一個棧板上有大臂夾具,在另一個棧板上有轉盤夾具。當機器人為一個棧板裝載工件時,機器同時會處理另一個棧板上夾緊的工件。

與智慧手錶類似,機器人和機器收集豐富多樣的資料並將之發送到雲端。例如,可使用 KUKA Connect 處理和分析 KUKA 機器人採集的資料。如此便能隨時對正在進行的生產過程進行全面的監管和控制。

「出現故障訊息時,我們可以造訪 KUKA Xpert,這是一個相當於 Wiki 的平臺,包含我們服務技術人員多年來收集整理的對應建議方案 – 此處提供數十萬個項目。此外,我們可以在事後透過內建技術裝置和虛擬影像瞭解每個流程步驟 – 其運作原理類似飛機中的黑盒子。我們能夠使用軟體發現生產過程中的異常情況 – 類似心電圖」,Rainer Eder-Spendier 總結了聯網的優勢。

自動化大大減輕了工人的負擔,因為在大多數情況下,不需再手動為機床和車床裝卸重型工件。