인간과 로봇의 협업(HRC)만으로는 생산 시스템의 유연성을 지속적으로 제고하는데 한계가 있습니다. 로봇은 이동 가능해야 합니다. 이러한 시대적 추세에서 독일 아우스부르크(Augsburg)에 기반을 둔 KUKA 는 최대 수혜자로서 이익을 누립니다. 산업용 로봇, 컨트롤러, 소프트웨어를 개발, 생산, 판매하는 KUKA는 전 세계의 시장 선도자로서 활약합니다.

자체 로봇 생산이 최신 린 생산방식(Lean Production)으로 전환되었습니다. 모바일 로봇 KMR iiwa(KMR은 “KUKA Mobile Robotic”, iiwa는 “intelligent industrial work assistant”의 약자)는 KUKA LBR iiwa와 연동하는 자율 주행 플랫폼으로, KR QUANTEC 인라인 손목 조립 스테이션에 생산 자재를 자동으로 공급합니다.

생산 현장에서 내일을 위한 방향을 설정하다

KUKA Roboter의 안드레아스 오스터만 폰 로트(Andreas Ostermann von Roth) 생산부 전무이사는 "우리는 생산 현장을 현대화하고 효율성을 극대화할 계획입니다. 당사의 아우크스부르크 공장에서 연간 20,000대 이상의 로봇을 생산하는 것을 목표로 하고 있습니다. 당사 로봇 조립공장의 공정을 현대적인 린 생산방식으로 전환하는 경우에만 이 목표를 달성할 수 있다"고 설명합니다. 이를 위해 약 140미터에 달하는 생산 라인을 신설하고 자동화율을 더욱 강화했습니다. 직서열 방식으로 조립 자재를 공급하는 "Just In Sequence"(JIS)는 필수 구성요소였습니다. 이를 위해 KUKA는 수동으로 이송 가능한 경량 로봇부터 완전히 자율적으로 작동하는 시스템에 이르기까지 솔루션의 전체 스펙트럼을 개발했습니다.

볼트, 너트 및 소형 부품을 자동으로 공급하는 KMR iiwa

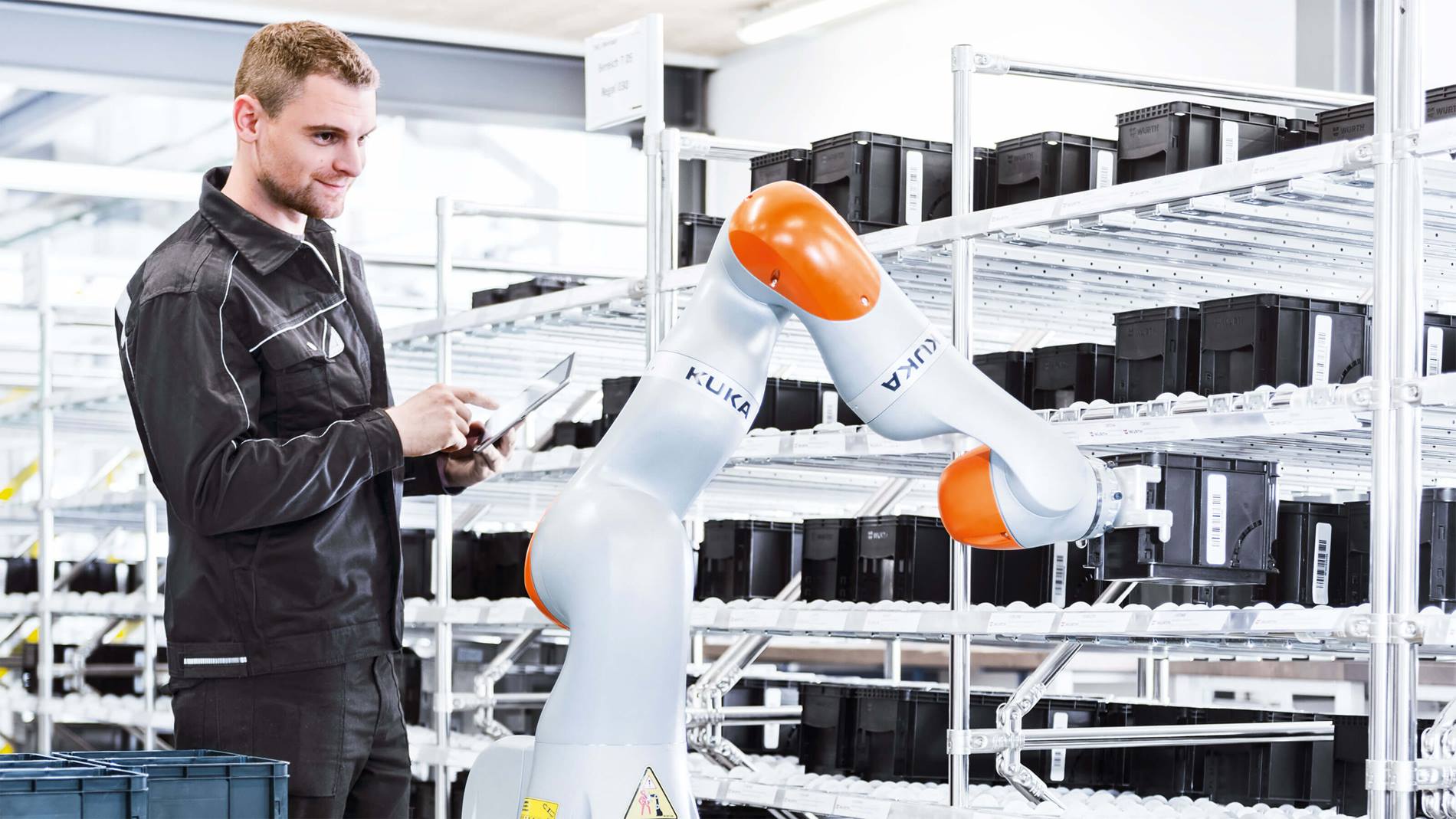

KUKA는 자체 생산 현장에서 KMR iiwa를 사용합니다. KUKA KR QUANTEC의 조립에는 KANBAN 솔루션이 구현되어 있습니다. 여기에서 KMR iiwa는 볼트, 실링 링, 너트, 기타 소형 부품을 분배합니다. WÜRTH는 주문된 KANBAN 박스를 중앙 스토리지 랙으로 인도합니다. 일정한 간격으로 KMR iiwa는 각 랙을 민감하게 검사하며 소형 부품이 장착된 인도된 박스를 제거합니다. 경량 로봇은 플랫폼에 장착된 QR 코드 스캐너에 박스를 가져다 대어 스캔하고 각 박스의 개별 목표 위치를 인식합니다.

고객과 시장의 요구에 대한 유연한 대처

자체 생산 현장에서 점점 증가하는 자동화와 함께 KUKA는 미래를 위한 방향을 설정합니다. “Industrie 4.0이 여전히 곳곳에서 논의 중인 동안, 우리는 우리 생산 현장에 이미 도입했습니다. 볼트 물류 시스템에서 KMR iiwa를 사용한 것과 같이 자동화에 대한 투자는 우리에게 장기적인 성공을 보장합니다.” 안드레아스 오스터만 폰 로트는 모바일 로봇의 사용에 대한 근거를 제시합니다. “미래에 우리는 이와 같은 솔루션으로 고객과 시장의 요구에 훨씬 더 유연하게 대처할 수 있을 것입니다.” 그는 이렇게 미래를 내다봅니다.