摩擦攪拌溶接用の新しいセルが、KUKAの受託製造を拡大しています

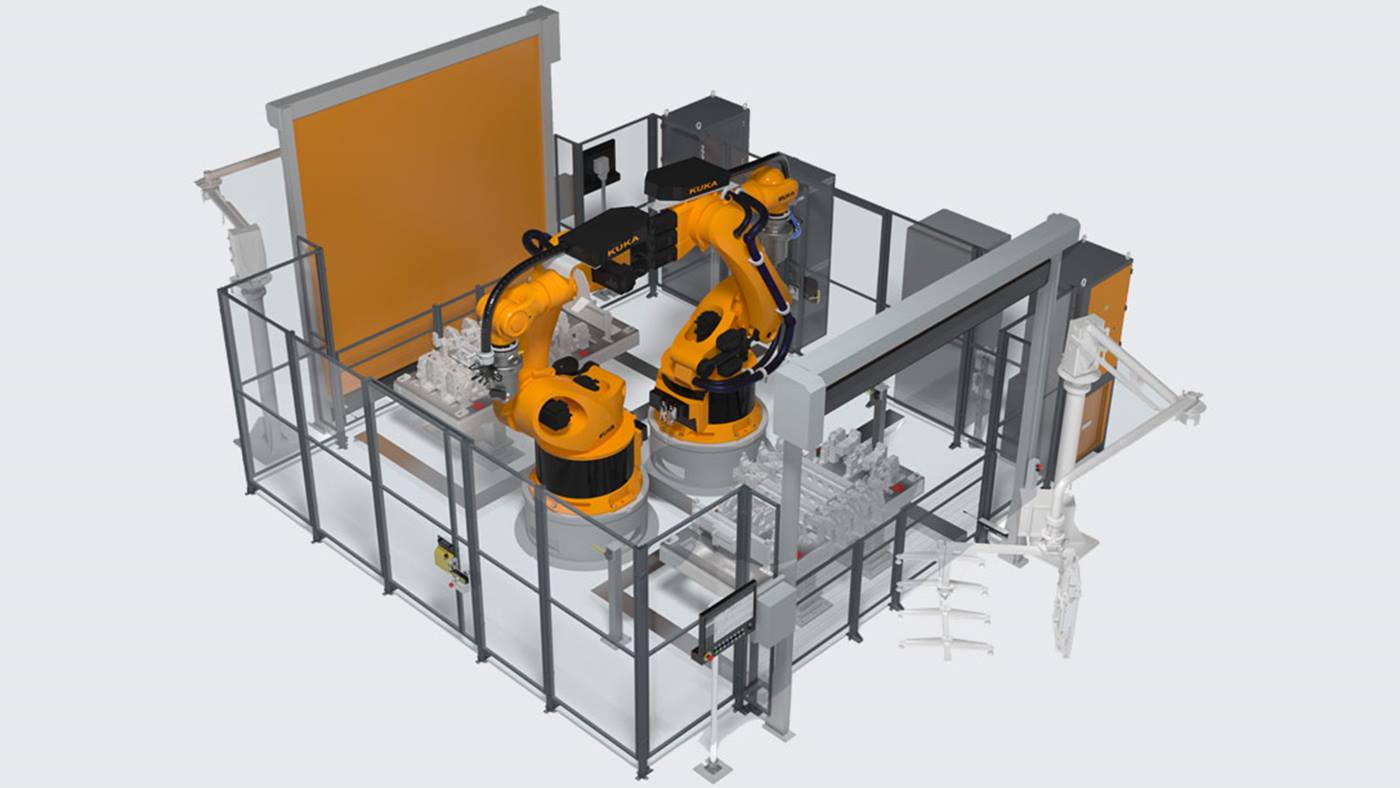

KUKAの新しい摩擦攪拌溶接セル、cell4_FSWは、大型部品でさえも最小限の歪みで高い継ぎ目強度の溶接を行います。その際にセルは、最大限にフレキシブル-企業は受託製造の分野でも大きなメリットが得られます。

2021年9月20日

KUKAは、ロボット、ソフトウェア、プラントの他、特殊溶接工程 および あらゆるバッチサイズの部品 のために受託製造も提供しています。このために、自動化のスペシャリストである弊社は、弊社の機械ラインナップに摩擦攪拌溶接用のイノベーティブな溶接セル、 cell4_FSW (「Friction Stir Welding(摩擦攪拌溶接)」)を加えました。摩擦攪拌溶接は、とりわけこれまで限定的にしか溶接できないと見なされてきた素材、例えば、 高強度のアルミニウム合金や銅合金の接合の可能性を新たに開きます。

常時稼動:委託製造用プロセスの摩擦攪拌溶接

このプロセスは、 継目が非常に密で 、また 高い強度 が求められる場合に必要となります。例えば、自動車産業、あるいはまた航空・宇宙分野の構造部品です。セルがモジュール方式であるために KUKA は、ほとんど全てのお客様のご要望に応じることができます。cell4_FSW では 最大限にフレキシブルな受託製造が可能 -さらに、自社用セルに投資している企業も個別に構成することができます。もう一つの利点として、ロボットベースの摩擦攪拌溶接は、ポータルテクノロジーに比較してフレキシブルかつ低価であることが挙げられます。

コンパクトなセルの大きなパフォーマンス

「小型部品はたくさん溶接できます。大型部品は非常にわずかな数しか溶接できません」とKUKAテクノロジーサービス部部長のライナー・シマノフスキ-は語っています。「弊社の製造セルは、1.5m×3mのワークテーブルを2つ備えており、大型部品に最適な設備となっています。さらに、弊社の場合、セルへの搬送には二つのオプション、小型部品用リフトゲートならびに作業台の幅いっぱいに開くアコーディオンゲートがあります。」

ロボット支援型の摩擦撹拌溶接:KUKAはアクセスを容易にします

アルミニウム素材と銅素材を接合する継ぎ合わせ工程 には、摩擦攪拌溶接が最適です:この溶接は、突合せ継手やオーバーラップ溶接による接合を行うことができます。接合部品の接触面に沿って 回転ツール(「ピン」) がガイドされます。溶接に必要な熱は摩擦によって生成されます。その際、溶接継目に添った素材は 可塑化するだけで液化はしません。アルミニウム素材に使用する際の最大限のメリット:継目に穴やひびがなく、このため圧力や真空に耐えることが出来ます。「弊社のセルを使えば、製造企業はこの種のテクノロジーにアクセスしやすくなります」とシマノフスキ-は語っています。「低価で、柔軟なシステムにより、どんなバッチサイズでも摩擦攪拌接合の魅力を引き出すことができます。」

低価で、フレキシブル、企業にとってアクセスしやすい:弊社の製造セルは、どんなバッチサイズでも摩擦攪拌接合の魅力を引き出すことができます。