ワーク認識のための画像処理

産業用ロボットの6軸によって、他のオートメーション化ソリューションに比べて高いフレキシビリティが得られます。その際、ロボットには高い経路精度と安定していて振動の少ない構造が求められました。銅ワーク認識に対する高水準の要求のため、事前のテストが必要でした。このテストはKUKA Roboter GmbH社の実験室で行われました。最初の実現可能性の検討から現場の統合サポートまで、KUKA社のエンジニアリング部門の画像処理エキスパートが支援しました。

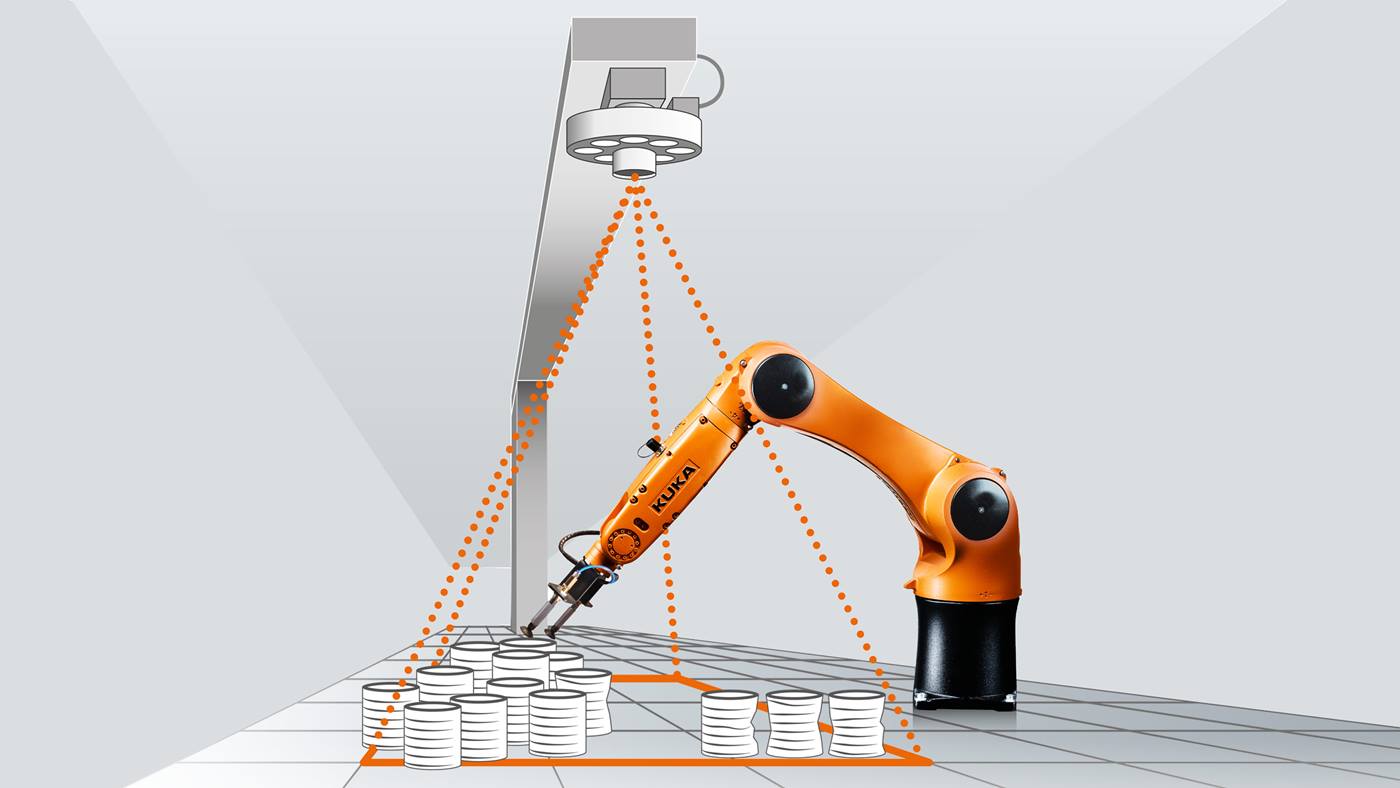

まずプロファイル棒の束が供給され、マニピュレータを使ってそれをオペレーターが個々に分けます。続いて、ローラーコンベヤによってジグの位置まで搬送され、そこに供給されます。銅プロファイルの正確な位置を認識するために、Wieland Anlagentechnik社はKUKA.VisionTechシステムを採用しています。このシステムはKUKAロボットに取り付けられ、制御されます。

カメラシステムのデータはホストコンピューターに送信され、ソフトウェアによって解析され、続いて3D鋸切断曲線としてアウトプットされます。この工程は、自動化ソリューション以前は手書きのマークを使って行われていました。CADデータをもとに鋸切断が決定され、KUKAロボットに伝達されます。続いて、このロボットが帯のこでスペース指向のカーブ切断を最高4つまで行います。その次の作業工程では、そのようにして生じた先端部中心が同様に空間的に方向調整され、引き延ばされて、柔らかい銅を固めます。

KR FORTECとKUKA.Visiontechの組み合わせ

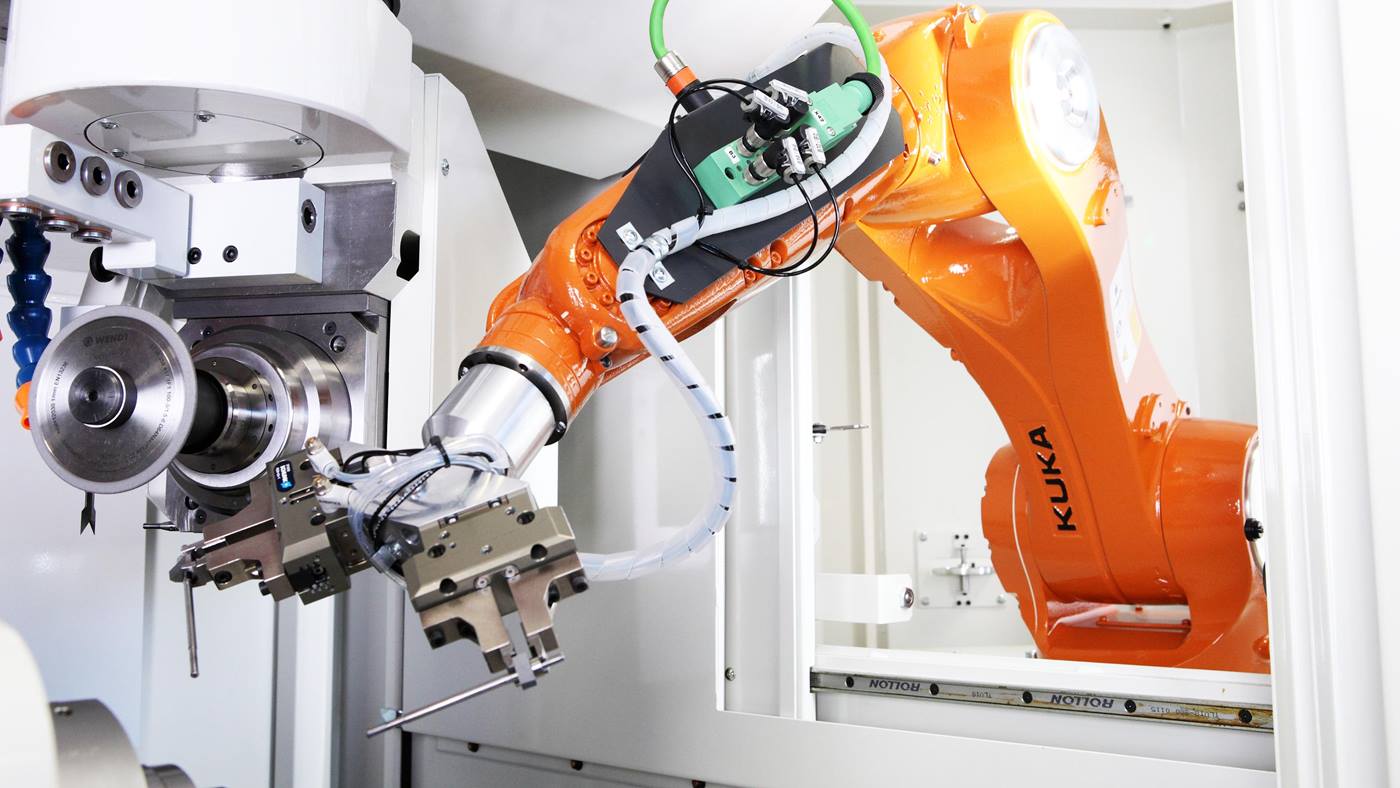

重くて突き出ているMEBA社製帯のこ(軸間1.35 m、外寸2.00 m以上)とその工程力を最適に受けられるように、Wieland Anlagentechnik社は、可搬重量360 kgのKR FORTECシリーズのKUKA重可搬ロボットを採用することに決定しました。このロボットは振動の少ない動きと鋸の確かなガイドを特長としています。

KR FORTECという名称は力とダイナミクスを表します。Force(力) とForte(強み)から名付けたものです。前シリーズと比べて、KR FORTECファミリーの長所は明らかです。ベルト技術ではなく歯車技術を採用したことにより、ベルトを毎年交換する必要がなくなり、メンテナンスにかかる費用が削減されます。同じ可搬重量とリーチで、KUKAは軸速度を前のモデルに比べて最大18パーセント増加させることに成功しています。これによりタクトタイムが大幅に減ります。