KR 360 FORTEC 它来,它见,它锯

维兰德工业生产设备有限公司 (Wieland Anlagentechnik) 使用库卡重载机器人进行 3D 立体锯切。

位于德国新乌姆市 (Neu-Ulm) 的维兰德工业生产设备有限公司 (Wieland Anlagentechnik GmbH) 是半成品制造商维兰德工厂股份公司 (Wieland-Werke AG) 的子公司,拥有 50 名员工,致力于针对客户的个别需求研发并制造用于机械加工的 高效特种机器和生产设备。透过维兰德工业生产设备有限公司的模块化零组件产品 系列,可对复杂加工流程进行结构性划分和精准规划,并确实实施。例如近期在新乌 姆市进行的应用项目:应客户要求设计一个设备方案,要求将用于精加工的铜质型材 棒在拉床上进行拉削,并接着进行硬化。在铜棒拉削技术中使用一个装有 MEBA 带 型锯的库卡机器人。

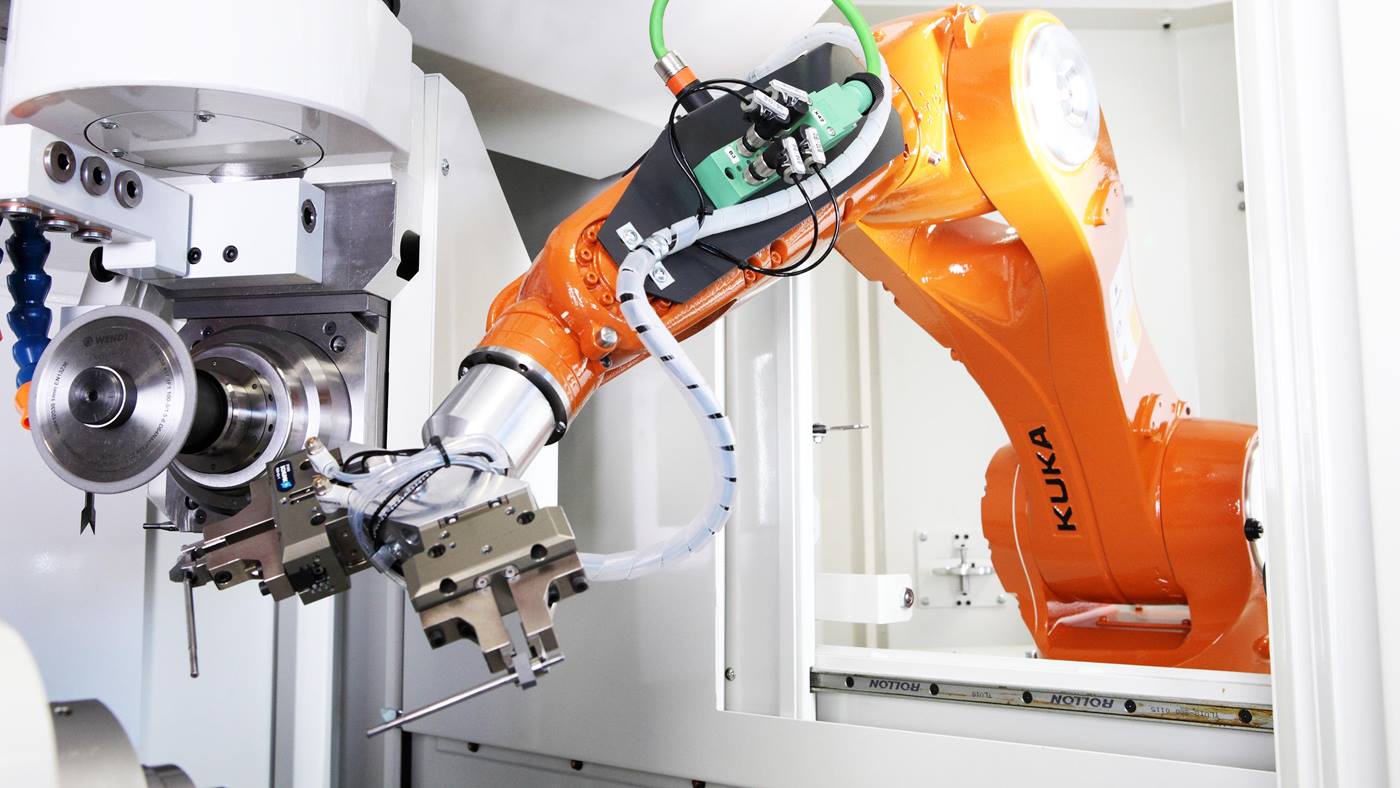

「我们一直在寻找一种可以将拉削过程完全自动化的解决方案」,维兰德工业生产设 备有限公司的开发、营销和销售部负责人 Andreas Wiedmann 解释道。「工件在加工位置上夹紧时无法进行校准,只能固定。这就要求需要根据工件的空间位置来调整锯切面,然而,材料厚度和锯切方向在这个过程中会发生变化。」相较于以前的半自动化解决方案,这个方案明显地为员工改善了设备的人体工学设计。「为了在空间内 能够自由独立地进行锯切,我们只采用使用一个机器人的解决方案」,Wiedmann 继续说道。

与其它自动化解决方案相比,具备六轴的工业机器人可发挥更高的灵活性。同时,该机 器人轨迹精度高,并具备一个无振动的稳定结构。由于在识别铜制工件时的要求比较 严格,因此需要事先在库卡机器人有限公司的实验室内进行测试。从最初的可行性研 究直到现场整合支持,都有图像处理专家随时为库卡工程设计部门提供协助。

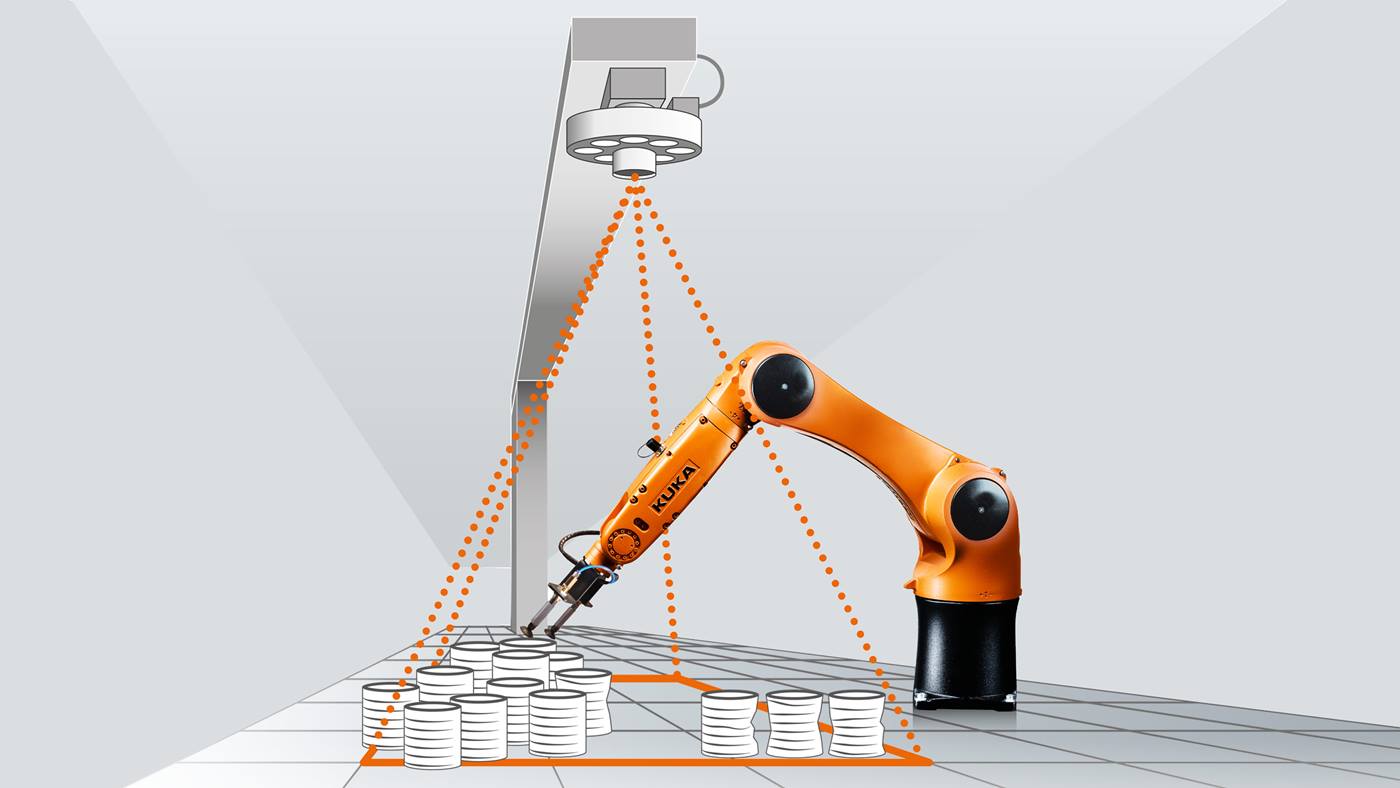

首先,将成束的型材棒输入,由操作员借助机械手将其分开。接着再横向输送至夹紧装置的位置,并由滚筒输送机送入夹紧装置。为了识别铜质型材的精准位置,维兰德工 业生产设备有限公司采用了 KUKA.VisionTech 系统,该系统安装在库卡机器人上受到 操作。这套系统将摄影系统的数据传输到主机上,透过软件进行解读,然后作为 3D 立体锯切曲线输出(这一过程在自动化解决方案之前仍需透过手动方式利用标记来完成) 。基于 CAD 数据定义锯切面,并传送给库卡机器人。然后,机器人根据空间定向使用带 型锯执行最多四次的曲线切割。在接下来的工序中,将拉削后的芯材同样根据空间定 向进行滚压,以使软铜硬化。

为了能毫无问题地承载沉重且悬伸的 MEBA 带型锯(轴距 1.35 m,外部尺寸超过 2.00 m)和加工作用力,维兰德工业生产设备有限公司选择使用了承载能力 360 kg 的库卡 KR FORTEC 系列重载型机器人。锯子的低振动运动和安全导向,是这款机器人令人折 服之处。「KR FORTEC」这个名字代表力量和动力——源自 Force 和 Forte 这两个意为「 力量」的词。与之前的机型系列相比,KR FORTEC 系列的优势一目了然。从皮带技术转 换到齿轮技术后,不再需要每年更换皮带,因而降低了保养费用。在负载能力和作用 范围不变的情况下,相较于之前的机型,轴速度提高幅度最大可达 18%,节拍时间由 此显著降低。

此外,为了使规划更加简单并且确保用户可轻松完成 KR FORTEC 的改装操作,还对库卡大家族中的产品名称进行了相应调整,同时接口保持不变。库卡维持一贯的相同部件设计策略,保养和备件费用由此大大降低。

此外,为了使规划更加简单并且确保用户可轻松完成 KR FORTEC 的改装操作,还对库卡大家族中的产品名称进行了相应调整,同时接口保持不变。库卡维持一贯的相同部件设计策略,保养和备件费用由此大大降低。而为了进行组件识别,维兰德工业生产设备有限公司还采用了由软件和摄影机组 成的 KUKA.VisionTech 功能包。透过 KUKA.VisionTech 功能包,不仅可以操作固定 式摄影机,也可以操作直接安装在机器人上的摄影机。「onBoard」解决方案无需单独的计算器硬件便可实施,由此减少了额外费用,因为加工中省去了外部图像处理器。

KUKA.VisionTech 以 Cognex 公司的图像处理数据库为基础,该公司在图像处理领域中属于国际市场领先企业。在此,应用程序完全采用了库卡典型的易用型设计。

如此一来,我们不仅能够在工件定向不同的情况下显著 地提高过程重复精度,还可以改善工作位置上的人体工学设计

对于后置工序--即滚压拉削后芯材以及随后将芯材从 底模中拉出- -工件的高重复精度也可确保过程的可靠性。维兰德工业生产设备有限公司在金 属加工国际专业博览会上展示了新的解决方案。

下载