Az ipari akkumulátor bontás még fenntarthatóbbá teszi az elektromos autókat

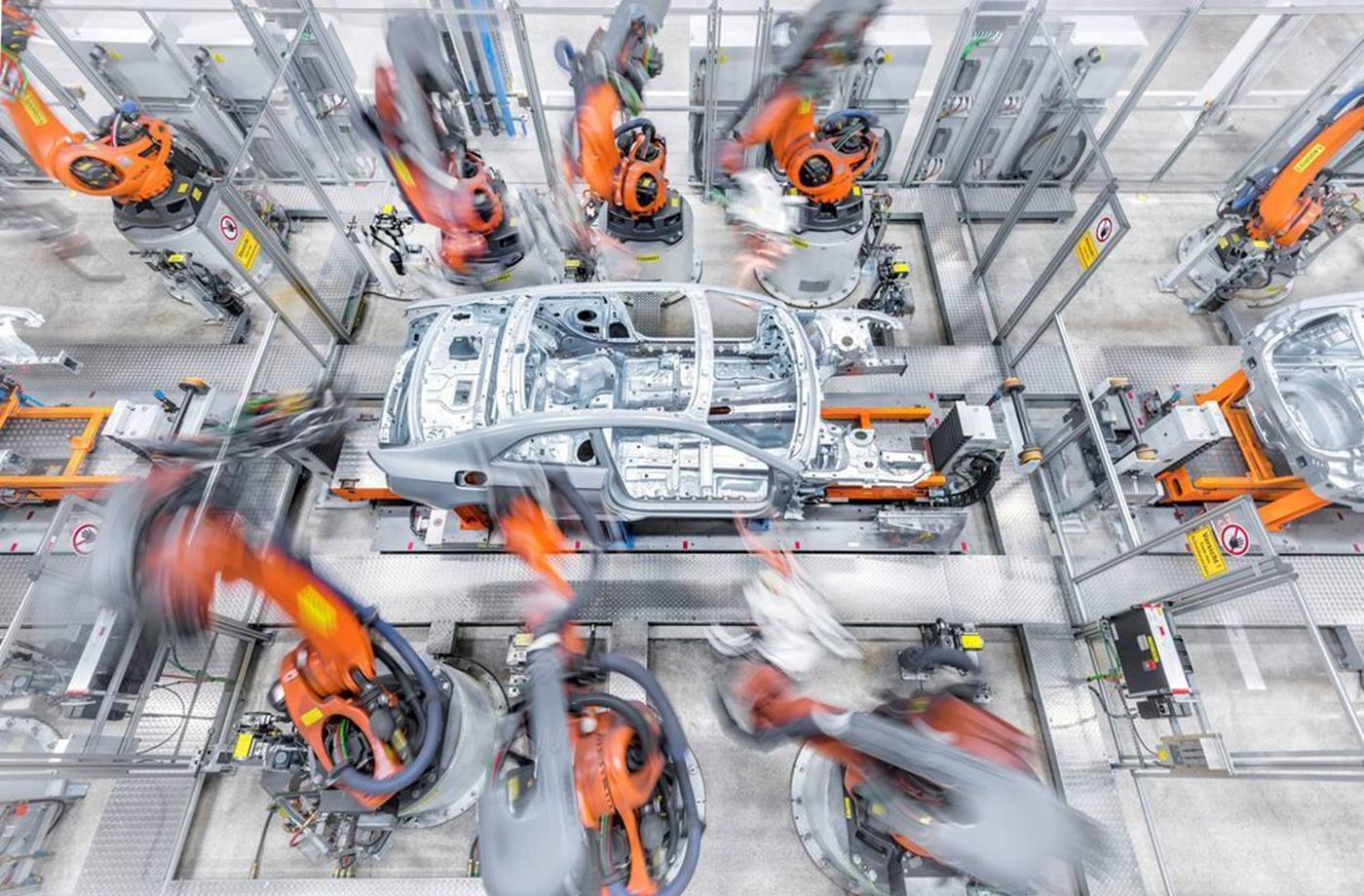

Az elektromos autók piaca virágzik – de mi történik valójában az elhasználódott akkumulátorok tömegével? A Fraunhofer IPA sikeresen tesztelte, hogyan végezhető az ipari akkumulátor bontás a KUKA KR QUANTEC segítségével. A cél: az elektromos autók használatának még fenntarthatóbbá tétele.

Az EU tagállamai 2023 márciusában nagy horderejű döntést hoztak: 2035-től Európában csak kibocsátásmentes személygépkocsik és kisteherautók engedélyezhetők újonnan. Legkésőbb ettől a pillanattól fogva: Az autóipar jövője az e-mobilitás. Az előrejelzések is ezt mutatják: A Nemzetközi Energiaügynökség (IEA) becslése szerint 2022-ben a világon 27,7 millió elektromos jármű közlekedett, míg 2030-ra ez a szám több mint 226 millióra emelkedik. Németországban ekkorra az összes gépjármű közel negyede elektromos lesz – az arányuk jelenleg mindössze két százalék.

Az ipari robot lehetővé teszi az értékes nyersanyagok újrahasznosítását

Csak egy probléma van: Minél több lesz az e-jármű, annál inkább növekszik az elhasználódott akkumulátorok száma is. Hiszen ezek élettartama jelenleg átlagosan körülbelül tíz év. Ugyanakkor az előállításukhoz szükséges nyersanyagok egyre nehezebben hozzáférhetőek és drágábbá is válnak. A megoldás: Újrahasznosítás! Itt jönnek képbe a KUKA ipari robotjai, konkrétan a KR QUANTEC ipari robot. Ennek segítségével a stuttgarti IPA Fraunhofer Technológiai és Automatizálási Intézet bemutathatta a „DeMoBat - Az akkumulátorok és e-motorok ipari bontása” című kutatási projektjét.

Tizenkét partner összefogásában, több éven keresztül folyt a kutatás

Tizenkét partner szakértői több éven keresztül tanulmányozták, hogy az e-autók akkumulátorait hogyan lehet fenntartható és gazdaságilag ésszerű módon újrafeldolgozni. Összesen nyolc alkalmazást dolgoztak ki teljes egészében demonstrációs és tesztelési eszközként, amelyek a folyamatos ipari üzem keretében alkalmazhatók. A hangsúly az e-autó akkumulátorok szétszerelésén volt. Az alkatrészek újrahasznosításának előfeltétele ugyanis a szelektív módon történő szétbontás az egyes összetevőkre - ez pedig egyáltalán nem olyan egyszerű.

Akkumulátor bontás: összetett és életveszélyes

„Az akkumulátorok bontása három nagy kihívást is magában foglal” – magyarázza Anwar Al Assadi, a Fraunhofer IPA csoportvezetője. „Először is, a feladathoz speciálisan képzett szakemberekre van szükség, mivel a nagyfeszültségű technológiákkal végzett munkához speciális és gyakran időigényes képzés szükséges. Másodszor, a nagyfeszültség és a veszélyes gázok miatt a kézi bontás egészségügyi kockázattal jár, a legrosszabb esetben pedig öngyulladás léphet fel. Harmadszor, a kézzel történő bontás nagyon hosszadalmas, és ennek megfelelően költséges is. Ez a fajta újrahasznosítás jelenleg gyakran még mindig veszteségesnek tűnik.”

Az automatizálási megoldások döntő szerepet játszhatnak az e-mobilitás fenntarthatóbbá tételében.

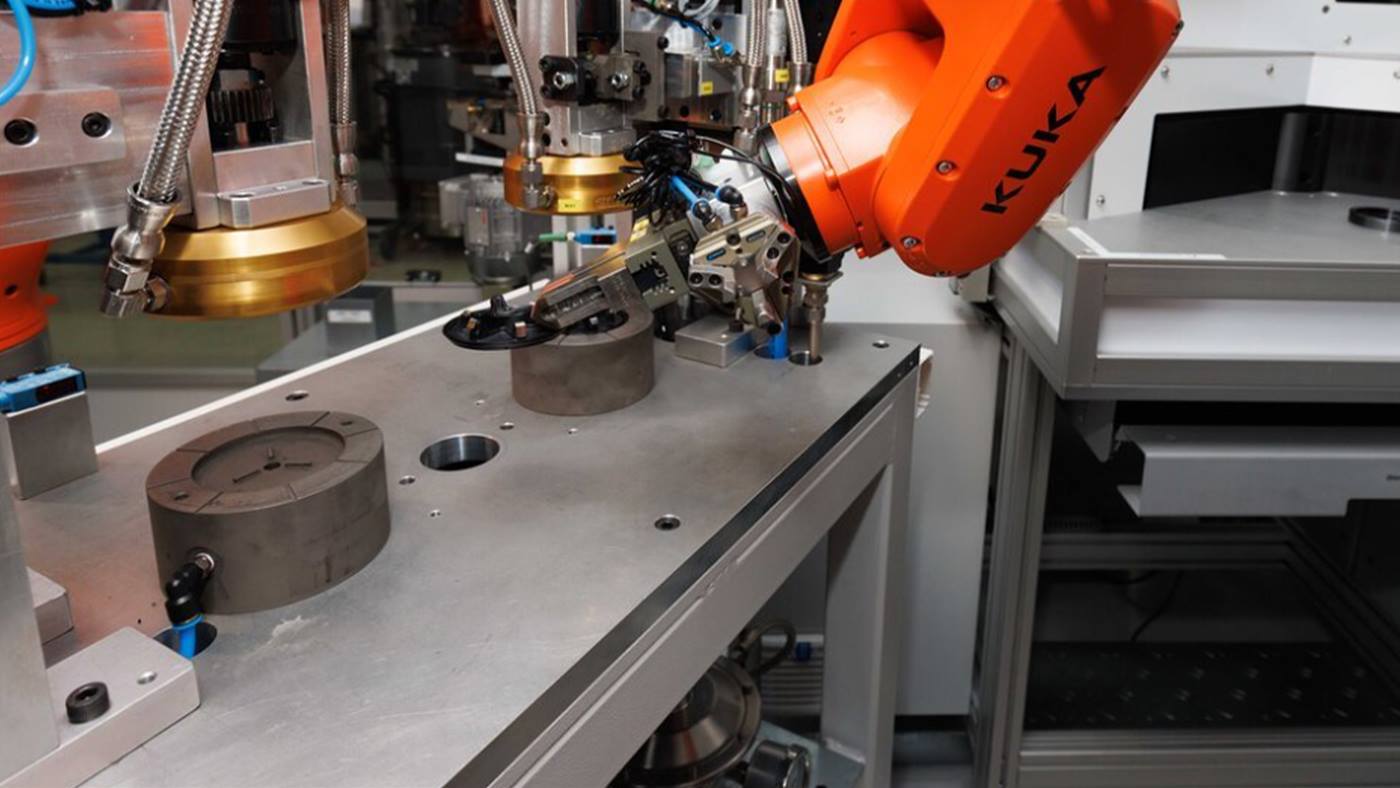

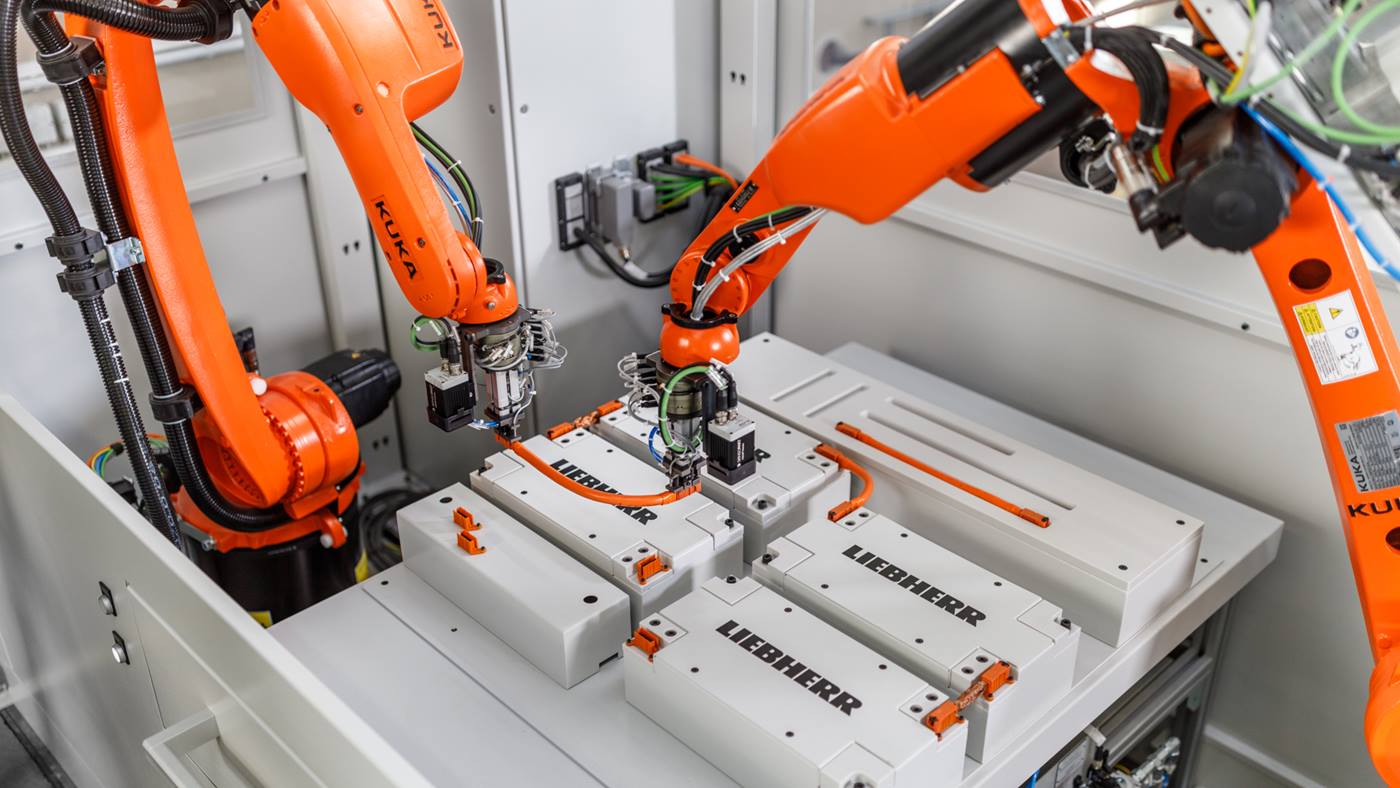

Az akkumulátorok automatizált bontásával három legyet üthetünk egy csapással

A robotalapú megoldások éppen az ilyen típusú kihívásoknak képesek megfelelni. Egy 270 kilogrammos teherbírású KR QUANTEC robotot teljes egészében a Fraunhofer IPA-nál kifejlesztett „pitasc” szoftver működtetett és a KUKA.RobotSensorInterface segítségével vezérelt, ami megkönnyítette a külső érzékelők csatlakoztatását. „Ily módon valós időben tudtuk szabályozni a fontos bontási lépéseket, és így automatizálni a különböző folyamatokat, amelyeket korábban kézzel kellett végrehajtani.” A KUKA technológiája az akkumulátorok bontása során három problémát segít egyszerre megoldani: enyhíti a szakképzett munkaerőhiányt, minimalizálja a munkavállalók biztonsági kockázatát, továbbá hatékonysága révén biztosítja, hogy az akkumulátor-újrahasznosítás gazdaságilag is rentábilis legyen.

Az akkumulátorokról szóló, lényegesen szigorúbb uniós rendelet cselekvésre kényszerít

A gyártóknak ebben a kérdésben is lépéseket kell tenniük: A jóval szigorúbb uniós akkumulátor rendelet 2023 óta egyebek mellett arra kötelezi a gyártókat, hogy az új akkumulátorok nagyobb arányban tartalmazzanak újrahasznosított anyagokat, még akkor is, ha azokat Európába importálták. A sikeres stuttgarti kutatási projekt lenyűgözően bizonyítja, hogy a KUKA technológiai támogatása milyen nagy értéket képviselhet.

A KR QUANTEC a legkülönbözőbb munkalépéseket hajtotta végre: a csavarok lazításától, a tömítések megnyitásán keresztül a kábelek leválasztásáig. „A dolog nehézségét az adja, hogy hihetetlenül sok különböző akkumulátorrendszer van a piacon” - mondja Anwar Al Assadi. „És belül mindegyik máshogyan is néz ki.” A gyártók részben módosítanák az akkumulátorrendszerek felépítését ugyanazon járműsorozaton belül.

Mindegy, hogy melyik akkumulátor, melyik e-autóból származik: A KR QUANTEC mindegyikkel képes elbánni

6 tengelyes robotként a KR QUANTEC pontosan itt hasznosítható remekül: A csuklókaros robot hat szabadsági fokával optimálisan alkalmazkodhat az akkumulátorrendszerek különböző méreteihez és alakjaihoz, valamint teherbírása révén a nagy forgatónyomatékokat is képes kezelni. Ennek megfelelően olyan szoftverre van szükség, mint az úgynevezett „pitasc” megoldás, amely a hardverrel együttműködve, az adott akkumulátormodelltől függetlenül felismeri, hogy mi a teendő.

A csavarok és egyéb komponensek automatikus felismerését támogató képfeldolgozó rendszerek feleslegessé tették a KR QUANTEC kézi betanítását minden egyes folyamatlépéshez. Az alkatrészekkel való ütközések elkerülése érdekében minden bontási lépést követően szenzorokon és 3D kamerarendszereken keresztül történt a sikeresség ellenőrzése. Ezt követően a jeleket továbbították a központi folyamatvezérlésnek, ezáltal biztosítva a folyamat biztonságos lefutását.

A QUANTEC karcsú geometriájának és kis ökológiai lábnyomának köszönhetően rugalmas és jövőorientált rendszer építhető.

A rugalmas berendezések a legkülönbözőbb felépítésű akkumulátorokkal is elboldogulnak

Al Assadi szerint bonyolulttá teszi a feladatot, hogy az autógyártóknak az akkumulátorokban a lehető legtöbb alkatrészt kell elhelyezniük nagyon kis helyen. Ez a bontás során rendkívüli módon korlátozza a mozgásteret. További kihívást jelent a kábelek változó helyzete vagy az akkumulátor sok ragasztása, amelyek sokkal nehezebben oldhatók ki automatizált módon, mint a csavarok. „De erre vonatkozóan is találtunk olyan megoldásokat, amelyeket most az ipari felhasználásra szeretnénk továbbfejleszteni.” Elengedhetetlen, hogy rugalmas berendezéseket építsünk, nem utolsósorban azért, mert az akkumulátorok felépítése alapvetően megváltozik, például a féléves időszakban.

KR QUANTEC: vonzó a különböző alkalmazási területek számára

A KR QUANTEC sorozat egyik fő előnye a sokoldalúság: „A QUANTEC karcsú geometriájának és kis ökológiai lábnyomának köszönhetően rugalmas és jövőorientált rendszer építhető”, mondja Thomas Schmidberger, Global Business Development Manager Electronics a KUKA-nál. „Ezenkívül, mint minden KUKA robot, alapértelmezetten ESD-tanúsítvánnyal rendelkezik az elektrosztatikusan érzékeny alkatrészek biztonságos kezelésének biztosítása érdekében.”

Ezenkívül a KR QUANTEC csuklókaros robot új generációja különleges energiahatékonyságával nyűgöz le, a szabványos DC vezérlője révén: Az energiafelvétel mind a mozgás, mind a készenléti üzemmód terén jelentősen csökkenthető volt. A hattengelyes robotok a termelési mozgásban - többek között a fékenergia visszanyerése révén - az előző modellnél körülbelül 30%-kal kevesebb energiát fogyasztanak, sőt: a „várakozás a rendszerben” üzemi állapotban 60%-kal kevesebbet.

Egy ipari robot, amely az automatizált bontáson kívül még rengeteg mindenre képes

Ezzel a KR QUANTEC 6-tengelyes robot nem csak az elektromos autók akkumulátorainak újrahasznosítására, hanem más alkalmazási területek számára is vonzó megoldás. Karcsú kialakítása pontos technológiát és gyors szállítási időt is biztosít - mindezt alacsony teljes tulajdonlási költség (TCO) mellett. Hiszen a karbantartási ráfordítás minimális, és a pótalkatrészek száma is csökken.

A KR QUANTEC sorozat 120-300 kilogrammos modelljei szintén a nagy teherbírású kategóriába tartoznak, és ezen a területen a legnagyobb teherbírási és hatótávolsági portfólióval rendelkeznek a piacon. A terepi teherbírás növelésének képessége és a magas folyamatminőség érdekében a mozgási módok ésszerű és biztonságos jövőbeli befektetést jelentenek bármilyen gyártás számára.

A piaci volumen gyorsan növekszik

Ez vonatkozik az akkumulátor-bontás területére is, mivel az elektromos járművek iparága gyorsan fog fejlődni az elkövetkező években: A szakértők arra számítanak, hogy az e-járművek világpiaci volumene közel 420 milliárd dollárról (2022) 2028-ig több mint 770 milliárd dollárra emelkedik. A projekt kísérletei során már bebizonyosodott, hogy ezt a hatalmas potenciált a (pl. saját újrahasznosítással rendelkező) gépjárműgyártók, az akkumulátorgyártók vagy az újrahasznosító cégek egyaránt kiaknázhatják az akkumulátorok újrahasznosítása terén. Az érdeklődő vállalatok a Fraunhofer IPA-nál ellenőrizhetik termékeik robotalapú szétszerelésének megvalósíthatóságát. Az intézet emellett a bontásra alkalmas termékek optimalizálásán is dolgozik.

A KUKA és a tudomány együttműködése bevált

A projektmunka egyébként egyik érdekelt fél számára sem számított új tapasztalatnak: A KUKA a technológiái fejlesztése és tesztelése során évtizedek óta nagy bizalommal működik együtt a kutatóintézettel. Mintegy 20 évvel ezelőtt közösen fejlesztették ki az első KUKA tisztatér-robotot, amelyet több tucat KUKA termék ESD-tanúsítványa és még sok más projekt követett.

Az ipar és a tudomány sikeres együttműködése, amely a „DeMoBat” esetében ismét bebizonyosodott: „Európa legnagyobb akkumulátor-bontó kísérleti létesítményét építettük fel itt” – mondja Anwar Al Assadi nem kevés büszkeséggel. „Megmutattuk, hogy az automatizálási megoldások hogyan játszhatnak döntő szerepet az elektronikus mobilitás fenntarthatóbbá tételében.”