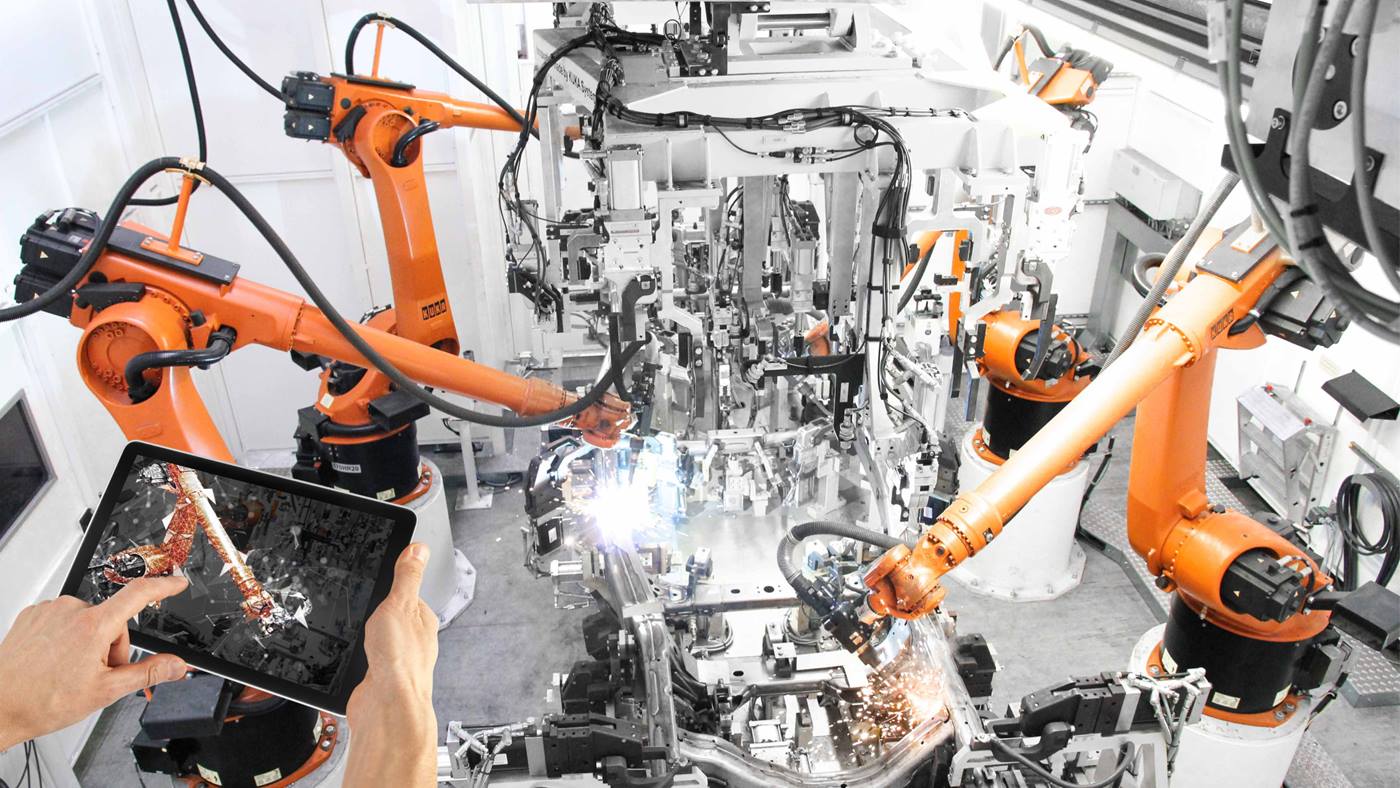

L’Industrie 4.0 dans la pratique : références et success stories

KUKA fait avancer la transformation numérique de manière décisive. Dans le cadre de partenariats, KUKA poursuit des objectifs clairs : préparer une production industrielle à des défis et des cas d’application qui sont encore inconnus aujourd’hui - et ce de la manière la plus tangible possible.

KUKA et SAP : l’Industrie 4.0 dans la production en cours

Les effets positifs de la numérisation se manifestent en temps de crise : lorsqu’une machine ou un robot industriel est endommagé(e) de manière inattendue, qu’il/elle s’arrête, que ses performances ne sont plus adaptées ou que les chaînes d’approvisionnement sont interrompues, il est nécessaire de collaborer avec des systèmes logiciels prioritaires pour résoudre le problème. C’est ici que SAP intervient en tant que fournisseur de systèmes logiciels.

À l’aide d’une cellule de fabrication dans l’atelier d’usinage interne de KUKA, nous montrons, en collaboration avec SAP, comment la numérisation industrielle peut réussir. Dans un environnement de production réel, une mise en œuvre de SAP Asset Intelligence Network (SAP AIN) avec un robot KUKA a lieu. L’objectif est de préparer une production industrielle à des défis et des cas d’application encore inconnus aujourd’hui, grâce à la collecte et à l’analyse ciblées de données.

KUKA dans l’Open Industry 4.0 Alliance

Pour que la transformation numérique en Europe ne soit pas ralentie par des solutions isolées et des normes incompatibles, les machines de toutes ces usines et installations hautement automatisées doivent parler le même langage. Il faut un écosystème neutre vis-à-vis des fabricants, standardisé et ouvert à tous, dans lequel la logistique et les services sont également intégrés. C’est précisément dans ce but que Open Industry Alliance a été créée en 2019. Des entreprises renommées des secteurs de la construction mécanique, de l’automatisation industrielle et des logiciels se sont réunies ici pour développer ce que l’on appelle un Open Industry 4.0 Framework - et KUKA en fait partie en première ligne. Chaque membre de l’alliance met à disposition ses compétences clés afin de normaliser des domaines tels que la connectivité, la gestion des données, la sécurité informatique et les possibilités de coopération. L’industrie de toute l’Europe profite d’une offre ouverte, basée sur des normes et compatible pour l’ensemble du parcours, de l’objet dans le hall de l’usine jusqu’au service.

Les robots KUKA dans le cloud LEGO

La recherche est indispensable pour KUKA. Cela implique également une coopération constante avec des universités et des instituts renommés dans le monde entier. L’un de nos partenaires de recherche est l’université d’Aalborg au Danemark. Ici, une équipe de recherche a voulu montrer à quel point il était facile de mettre en réseau diverses machines d’un hall de production avec le cloud. Pour ce faire, les chercheurs ont tout simplement utilisé l’architecture de référence ouverte de la Open Industry 4.0 Alliance, que nous avons cofondée. Ils ont ainsi pu connecter un robot KUKA au cloud Microsoft Azure du groupe Lego, via une interface Edge de notre filiale Device Insight. Deux stations d’alimentation, une station manuelle et une cellule robotisée KUKA, ont donné naissance à une petite ligne de production intelligente, capable d’assembler et d’emballer individuellement des briques LEGO.

Plate-forme mondiale de service à distance de Device Insight

Krones est un fabricant leader d’installations de processus, de remplissage et d’emballage. Les clients qui optent pour une installation de Krones font un gros investissement et attendent donc à juste titre une assistance client rapide et sûre. Device Insight, la filiale de KUKA, a fourni à Krones, sur la base de CENTERSIGHT®, une plate-forme globale de service à distance.

Avec celle-ci, les techniciens de service de Krones peuvent se connecter à toutes les installations, parmi plus de 20 000 dans le monde entier - jusqu’au niveau de commande des différents composants.

Pour cela, les clients de Krones autorisent simplement par mail ou en appuyant sur un bouton la plage horaire et l’accès à leur installation. Une fois que le processus de service à distance lancé, Krones documente chaque activité effectuée dans CENTERSIGHT®. Les clients de Krones conservent ainsi le contrôle total, la transparence et la sécurité juridique - et Krones la vue d’ensemble de toutes les opérations sur une machine. Enfin, CENTERSIGHT® assure également une plus grande durabilité : en effet, les techniciens de Krones ne doivent désormais se déplacer chez le client que si l’on a préalablement clarifié via le service à distance que cela est vraiment nécessaire.

Installation d’essai KUKA avec la 5G

Pour de nombreux souhaits de modernisation, les radiotechniques actuelles comme la Wifi ou la 4G ne suffisent pas : Les taux de transmission sont trop faibles et il peut arriver que des données importantes pour la sécurité n’arrivent pas assez vite. Cependant, la nouvelle 5G standard combine la bande passante élevée requise pour la production avec la fiabilité nécessaire. Actuellement, la 5G pour l’industrie en est encore au stade du développement.

KUKA travaille cependant déjà à ce que la 5G remplace à long terme les radiotechnologies actuelles. Par exemple, nous avons équipé notre installation d’essai « Smart Production Center » à Augsbourg de la technologie 5G. Plusieurs plates-formes mobiles connectées à la 5G permettent à l’installation de produire les produits les plus divers, de la machine à laver aux cadres de vélo en passant par les pièces de carrosserie.

KUKA fait le lien

Un robot KUKA fonctionne de manière transparente avec les centres d’usinage d’un autre fabricant : grâce à l’environnement KUKA SmartProduction, pas de problème. Il est par exemple utilisé dans l’un de nos cas d’utilisation. Dans une cellule robotisée entièrement automatisée et mise en réseau, notre robot prélève des pièces en fonte avec ses préhenseurs pneumatiques de la société Zimmer et les transfère vers un centre d’usinage de la société Heller. Les pièces y sont percées et fraisées. Ensuite, le robot les retire à nouveau et les ébarbe. Pour qu’il puisse également alimenter un deuxième centre d’usinage, il est monté sur une unité linéaire qui lui permet une grande plage de mouvement.

Si la collaboration fonctionne si bien, c’est parce que tant notre robot que ses préhenseurs et les centres d’usinage Heller, ainsi que tous les autres composants, sont reliés entre eux et au cloud KUKA. Les produits d’autres fabricants peuvent donc être intégrés sans problème dans l’environnement de SmartProduction. Dans la KUKA Connectivity Box, toutes les données sont collectées et transmises au cloud. Un tableau de bord clair fournit aux ouvriers et à la direction la vue d’ensemble de tous les composants et le contrôle total de l’ensemble du processus de production.