100 ans de tradition fromagère dans une entreprise néerlandaise

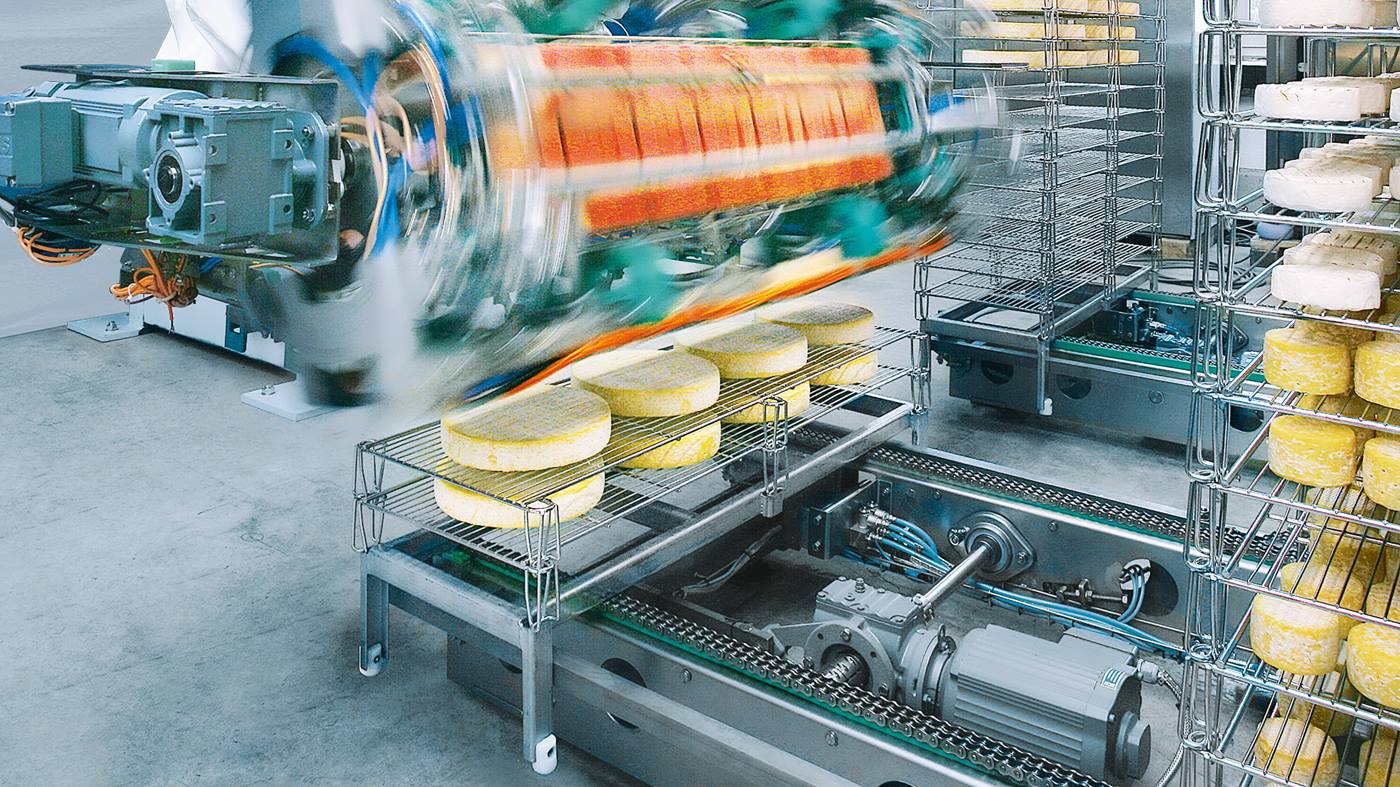

Parmi les amateurs de fromage, les Pays-Bas sont considérés comme une grande nation. Un coup d’œil sur les chiffres des exportations montre également que les Pays-Bas sont en tête du classement mondial : avec 3,8 milliards d’euros, ils arrivent en deuxième position derrière l’Allemagne (4,5 milliards d’euros), selon OEC World Statistics. Le fromage et les Pays-Bas vont de pair - c’est ce que représente Madame Antje depuis plus de 50 ans. L’entreprise familiale Vepo Cheese à Bodegraven, en Hollande méridionale, prouve de manière impressionnante que le « typiquement hollandais » implique également l’innovation et la croissance.