Unsicherheit über Art und Menge der Produktion, individuelle Fertigung und Losgröße 1, kürzere Lieferzeiten sowie Fachkräftemangel machen es dem Mittelstand in der Produktion nicht leicht. Doch in Zeiten von Digitalisierung und Vernetzung können Unternehmen diesen Anforderungen begegnen. Wer die Herausforderungen versteht und Lösungen für seine individuelle Situation findet, erarbeitet sich klare Vorteile.

Umfassende Vernetzung steigert die Produktivität und verbessert den Workflow

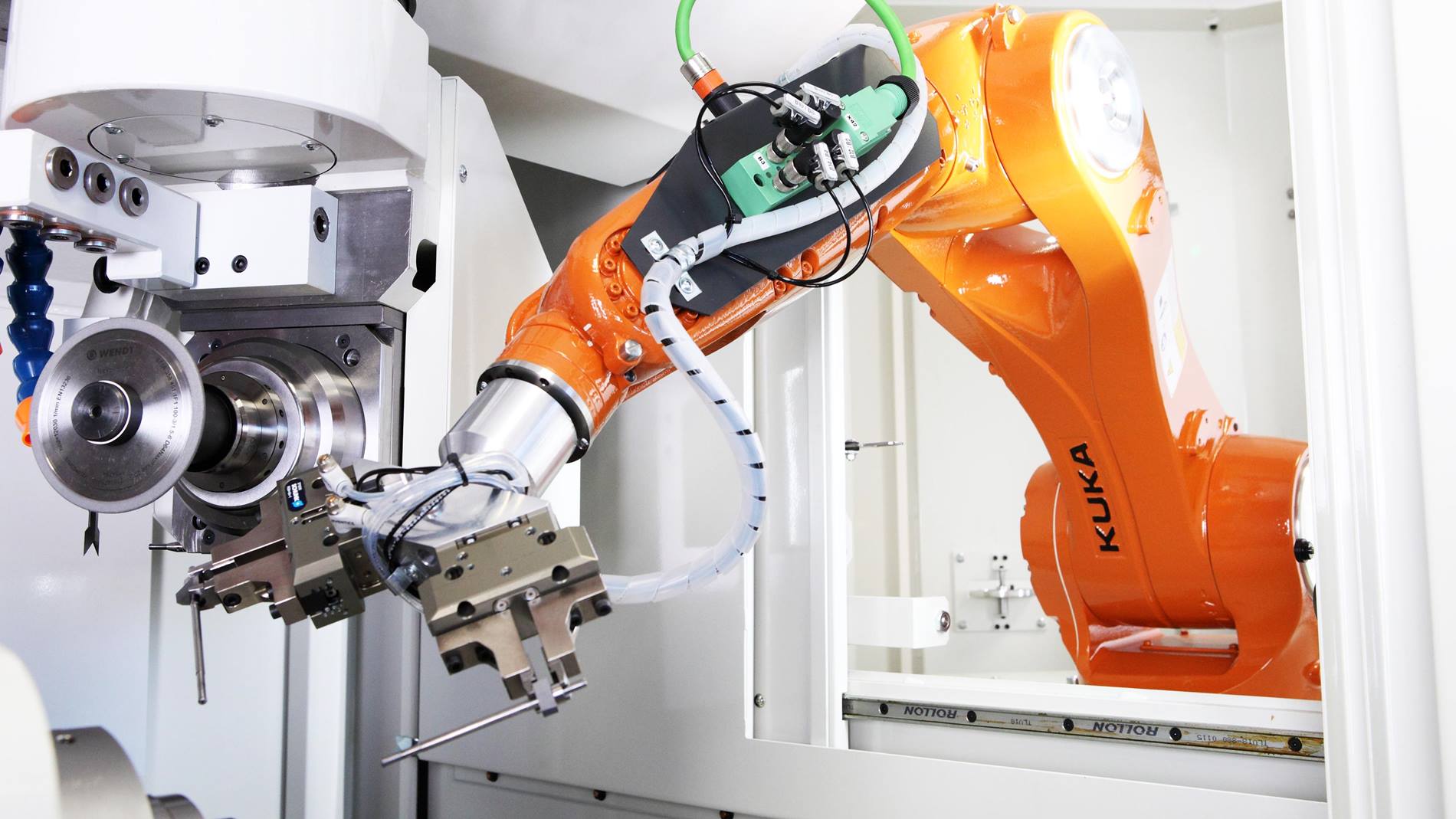

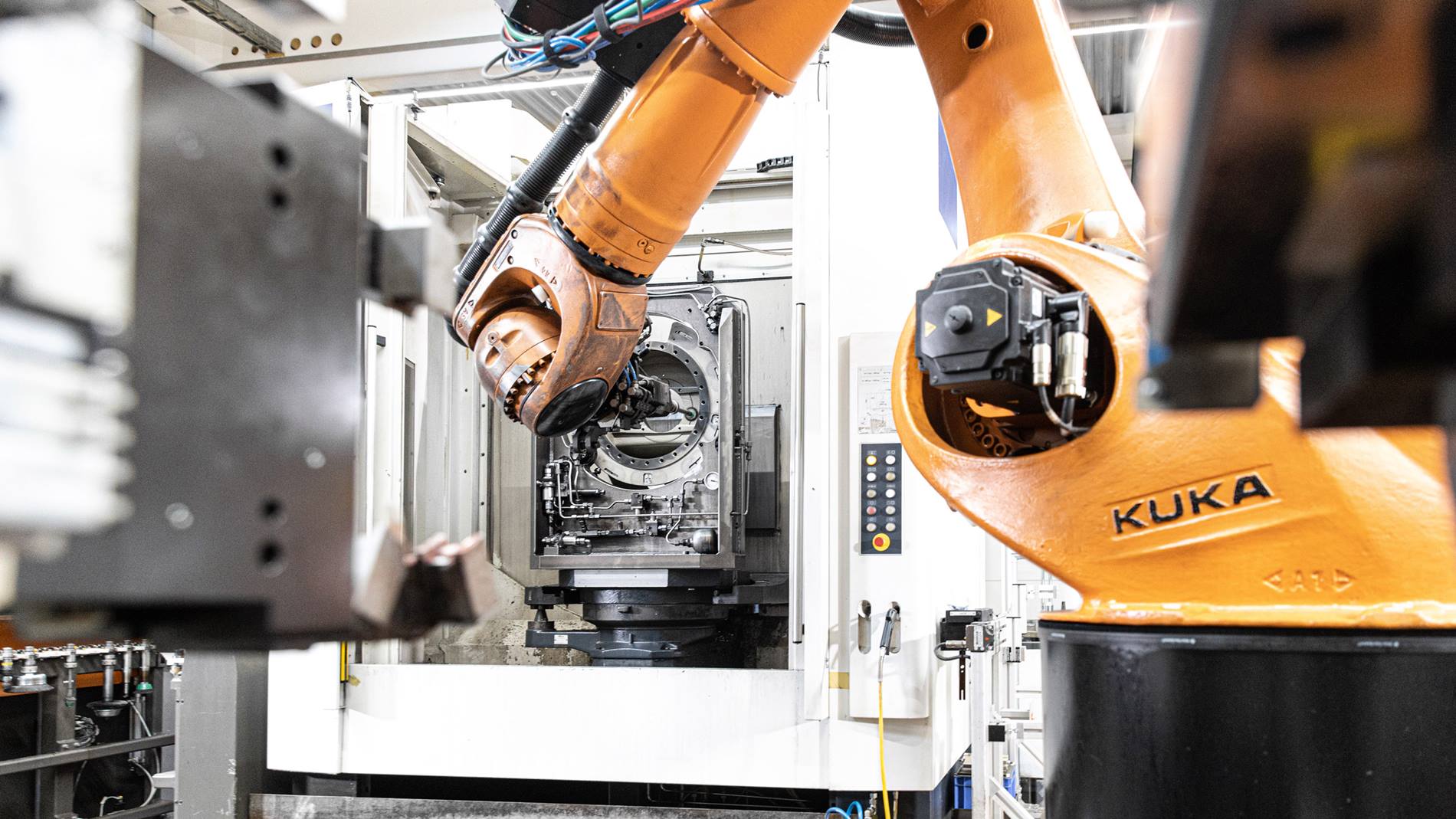

Eine Werkzeugmaschine arbeitet heute mit Robotern und Menschen zusammen. Alle Beteiligten tauschen sich ständig aus, um optimale Ergebnisse zu liefern. Die Voraussetzung dafür ist die Standardisierung im Betrieb. Um den Austausch zu gewährleisten, müssen Werkzeugmaschinen Daten erfassen und über semantische Schnittstellen bereitstellen. Nur so können sich die Maschinen in funktional verkettete Systemen überhaupt integrieren. Durch den Austausch der Daten ist es möglich, Herstellungsprozesse zu automatisieren.

Künstliche Intelligenz ersetzt manuelle Produktionsprozesse

Heute heben offene Schnittstellen wie OPC-UA diese Interaktionen auf ein neues Level: Mithilfe von künstlicher Intelligenz (KI) plant das System eigenständig beispielsweise Material- und Werkzeugbedarf, Transport oder Wartungsvorgänge mit ein und übermittelt diese Informationen ständig an alle beteiligten Maschinen und Roboter. Das ging bisher nur manuell.

Vorausschauende Wartung durch IOT

Dank ständiger Datenerfassung in Echtzeit durch IOT (Internet of Things)-Sensoren an den Maschinen erhalten Unternehmen leicht Felddaten im Moment des Produktionsprozesses. Dadurch ist vorausschauende Wartung (Predictive Maintenance) realisierbar. Abweichungen von der Leistungsnorm, einzelne ineffiziente Prozessschritte oder Verschleißprozesse werden direkt erfasst:

-

Feste Wartungsintervalle gehören der Vergangenheit an, denn das System erkennt Probleme, bevor sie entstehen.

-

Defekte Bauteile werden so ausgetauscht, bevor sie durch ihren Ausfall den gesamten Prozess lahmlegen. Das reduziert Maschinenstillstände auf ein Minimum, spart Zeit, Kosten und Ressourcen und steigert letztlich die Kundenzufriedenheit.

Flexible Fertigung statt starrer Massenproduktion

Gestiegene Kundenerwartungen, zunehmend komplexe Werkstücke und schwankende Auftragslagen sind für den Mittelstand oft schwer zu bewältigen. Viele Kunden setzen auf breitere Variantenvielfalt für ihr Produktportfolio – das klappt nur mit individueller Klein- und Kleinstfertigung oder kundenspezifischer Massenfertigung.

Gleichzeitig dürfen sich Produktionskosten und Lieferzeiten nicht erhöhen. Dem kann nur mit einem begegnet werden: Flexibilität. Agile Manufacturing lautet das Stichwort. Agile Fertigungszellen fertigen flexibel Bauteile und Varianten – wenn nötig in Losgröße 1. Das steigert die Prozesskomplexität enorm.

Daher überwacht die Werkzeugmaschine der Zukunft die Qualität ihrer Fertigung autark und in Echtzeit.

Liegt eine Kundenanfrage vor, werden bestehende Kapazitäten und Ressourcen eingeplant, benötigte Werkzeuge, Rohstoffe und Zwischenprodukte abgeklärt – Die intelligente Vernetzung macht es möglich. Währenddessen verfolgt der Kunde den Produktionsstand direkt mit, um eventuelle Konfigurationen anzufordern.

Fazit: Die Werkzeugmaschine der Zukunft sorgt durch agile Fertigung und intelligente Vernetzung für mehr Effizienz und Produktivität.

Damit hilft sie dem Mittelstand, Herausforderungen der Industrie 4.0 erfolgreich zu meistern.