强大的专有技术做后盾——普福尔茨海姆的注塑成型工艺

Jörg Vetter 每每开车进入德国南部普福尔茨海姆的工业园区时,都会举首仰望厂房的窗户。“每次看到它在工作,心里就觉得很高兴。”,这个能让这位

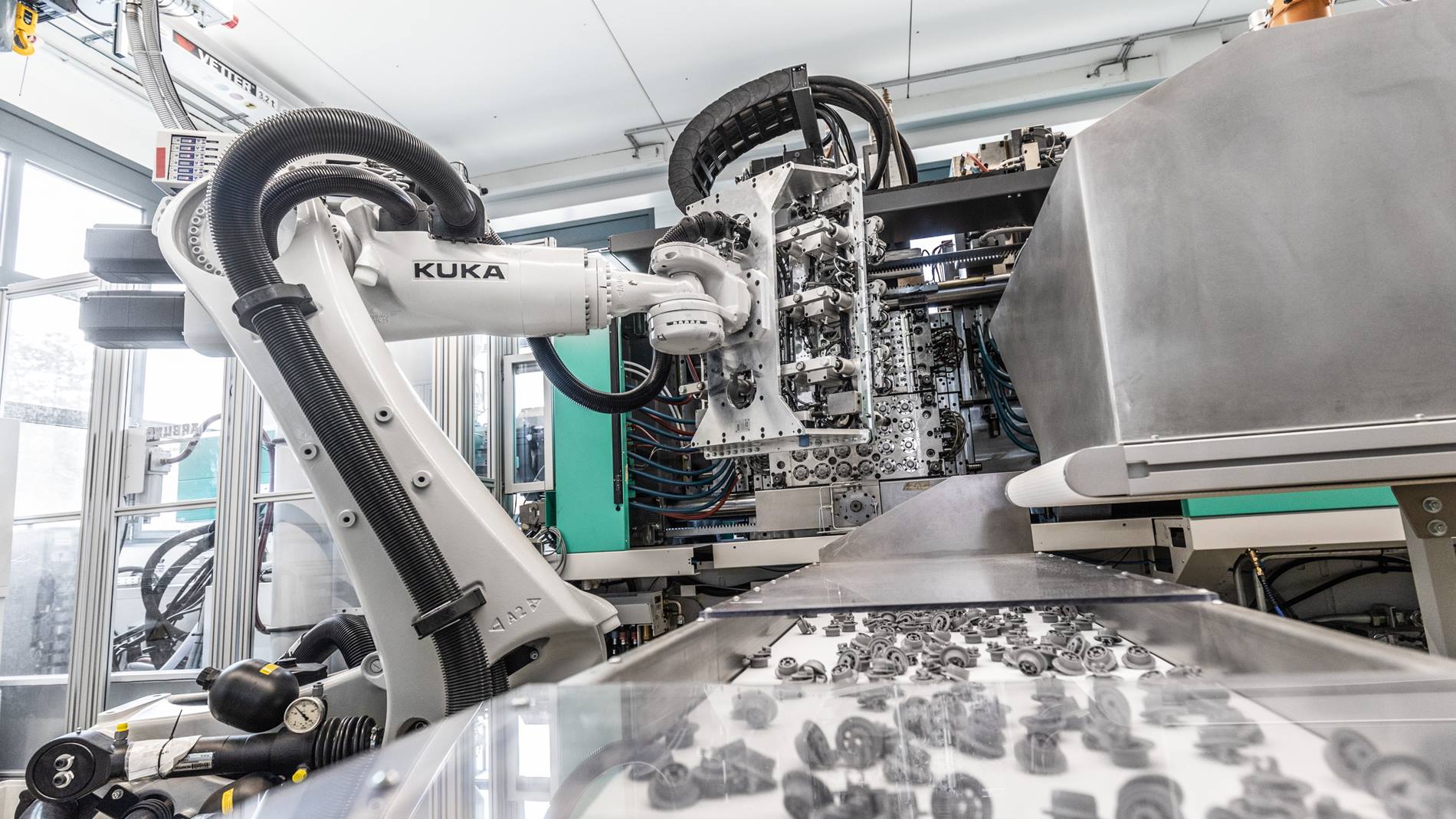

Hermann Hauff GmbH & Co. KG 注塑车间技术部主管会心一笑的就是 Arburg Allrounder Cube 2900 注塑机。这台注塑机从2019年开始就在Hauff的工厂里生产洗碗机的洗完篮滚轮。这些塑料元件包含两个相互连接的部件,一个是可自由活动的轮子,另一个则是固定安装的插孔。对洗碗机轻松装载和卸载不可或缺的滚轮是在这台注塑机中注塑成型的。

注塑成型和安装全在 Hauff 与注塑机制造商 Arburg 共同合作打造的全自动化流程中完成。

Robomotion GmbH这家技术公司专门从事设计和构建客户定制的自动化解决方案,特别是针对塑料行业。因此,机器人专家则成为了Hauff公司制订自动化生产流程中最抢手和最重要的开发合作伙伴。

被称为“一件流”(one piece flow)的自主流程

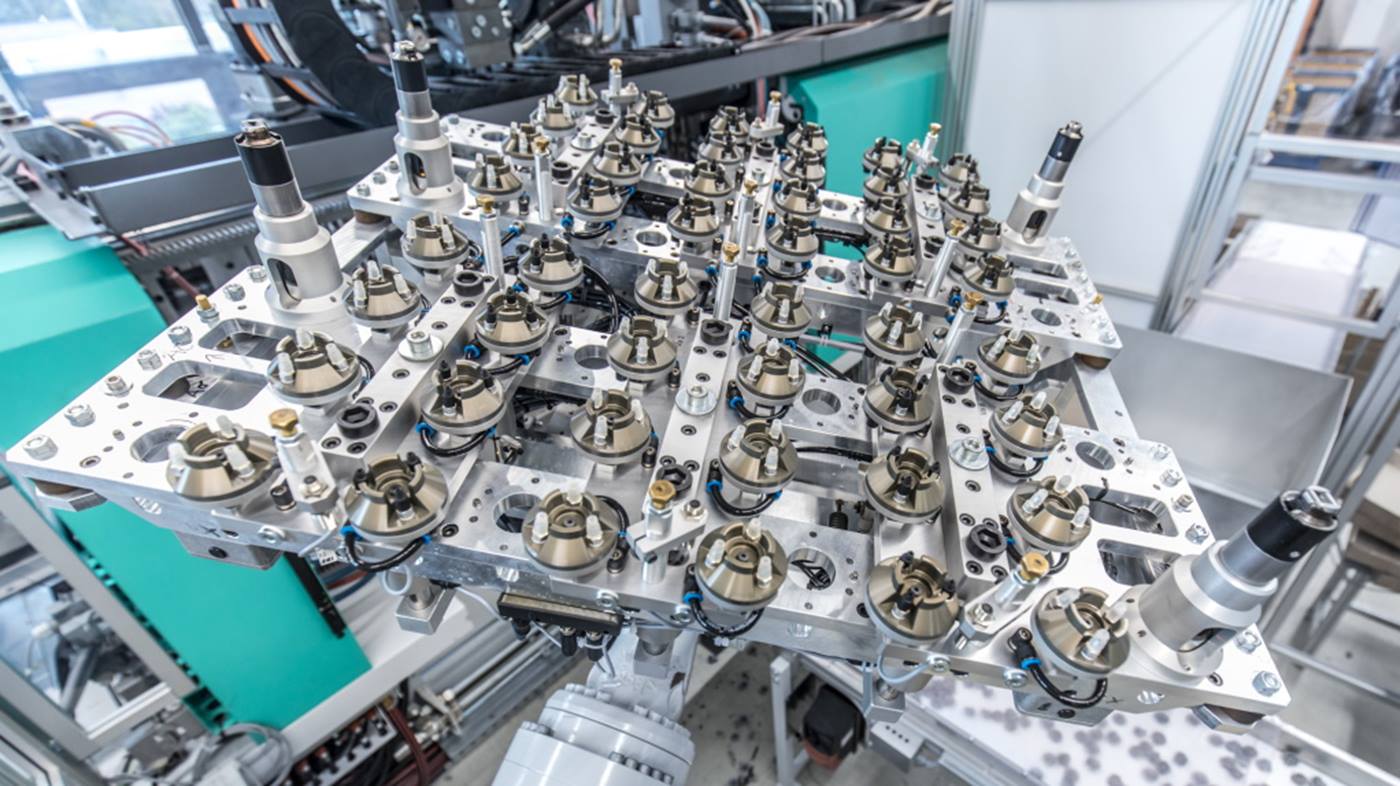

流程的任务是重新设计洗碗机洗碗篮滚轮的生产和安装流程,使生产线能够在优化和提高有限的生产空间利用率时,还能提供产量与效率。Arburg 通过集成

Foboha 的 Reverse Cube 使“一件流”自主流程能够实现。。“

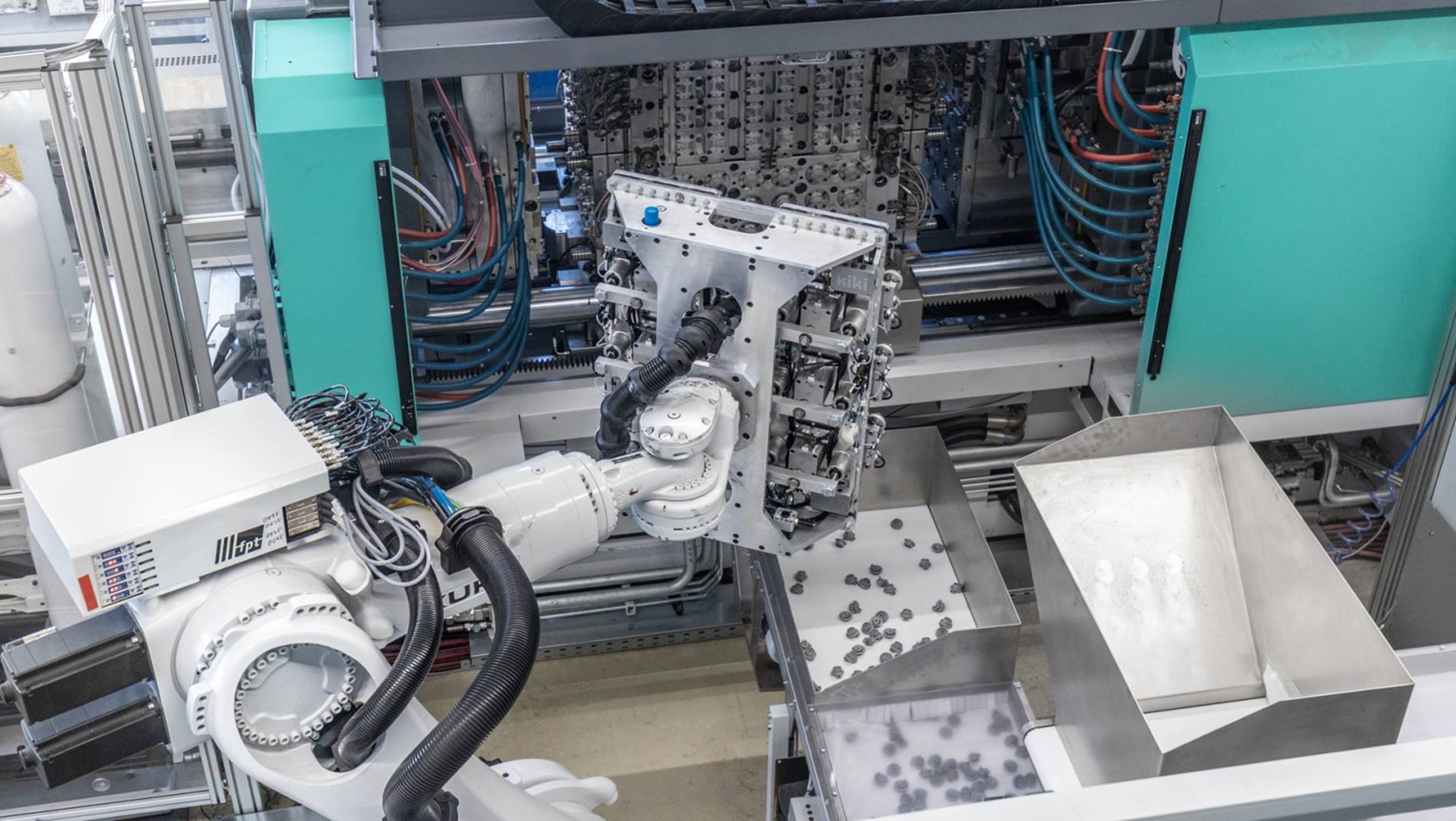

我们必须取消手动操作,构建从注塑机到托盘的自主生产——这就是‘一件流’,即一个连续、不间断的自动化生产流程。”robomotion 总经理 Andreas Wolf 解释道。Arburg 与 Jörg Vetter 及其团队一起仔细研究了整个流程,从而开发出一个系统,其中集成了注塑机、 Foboha Cube、相关的机器人单元和所需的抓手,并与 robomotion 协作集成了码垛机。

为注塑成型量身定制的机器

“整套系统的开发耗时两年多,光软件就用了一年”,Jörg Vetter 说道。“在这一过程中我们不断衡量和重新思考。”Foboha 专门针对 Hauff 的特殊要求设计了“Cube”—— 一个将两个组件的生产和安装相结合的工具。从注塑机的名称“Reverse Cube 2900”就能看出端倪:这个钢制方块可绕着其中轴反向旋转,因此在这一自动化生产流程中,注塑成型的零件凭借特殊的抓手可在两个工作步骤内被完成组装,然后通过输送带送至包装单元和码垛单元。“这套系统是全世界独一无二的,只有我们才有”,Vetter 自豪地说道。

“这套系统完全独立运行,无需其他维护成本”,Andreas Wolf 说道。“我们规划了八小时的缓冲时间。时间一到,员工就必须将装好的托盘从系统取走。也就是说:注塑机可自行完成一整个班次的作业。”

在规划时通过仿真避免错误

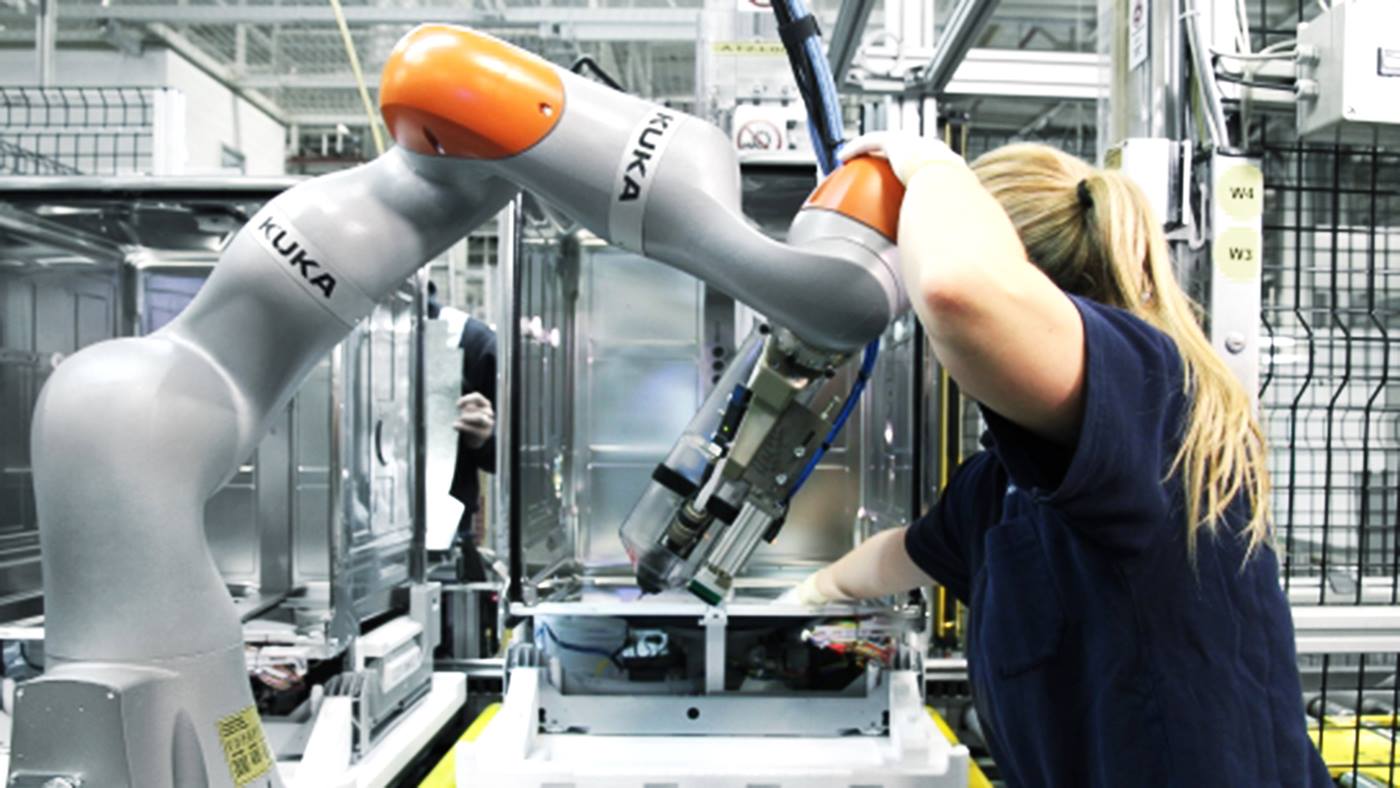

为了确保库卡机器人在生产过程中能够顺利完成这个复杂的工作步骤,因此必须尽可能精确地对工作系统进行规划,Arburg和robomotion就将库卡机器人离线编程的智能规划软件KUKA.Sim整合到系统开发中。“正因为生产车间的空间非常有限,因此在系统及其功能正式启用前,必须先行试用。这样我们在工程阶段就能进行周期时间分析,并将结果纳入布局和设计中。也就是虚空间的‘边干边学’”,Wolf 说道。“如果没有 KUKA.Sim,系统配置肯定会更加繁琐和昂贵,甚至错误百出。这对中小企业而言,是难以承受地成本损失。”

满怀热情实现塑料加工自动化

对 Cube 系统及其可能性的深入理解有助于 Jörg Vetter 让 Hauff 员工对自动化生产心悦诚服。这位技术部主管说:“要让大家理解,新科技的目的不是与人为敌,而是服务人类,减轻人类的工作负担,让工作更有变化,这还需要一点时间来证明”。特别是在这个专业技术人才日益短缺的时代,这是一项重要因素。“我们不断地精益求精,我的想法已经超前迈出了好几步,我正在和管理层以及技术合作伙伴共同思考如何提高单机的产量。如果想到值得一试的新方法,我们也会将想法付诸行动。”