サポート構造なしで金属に3Dプリンティング

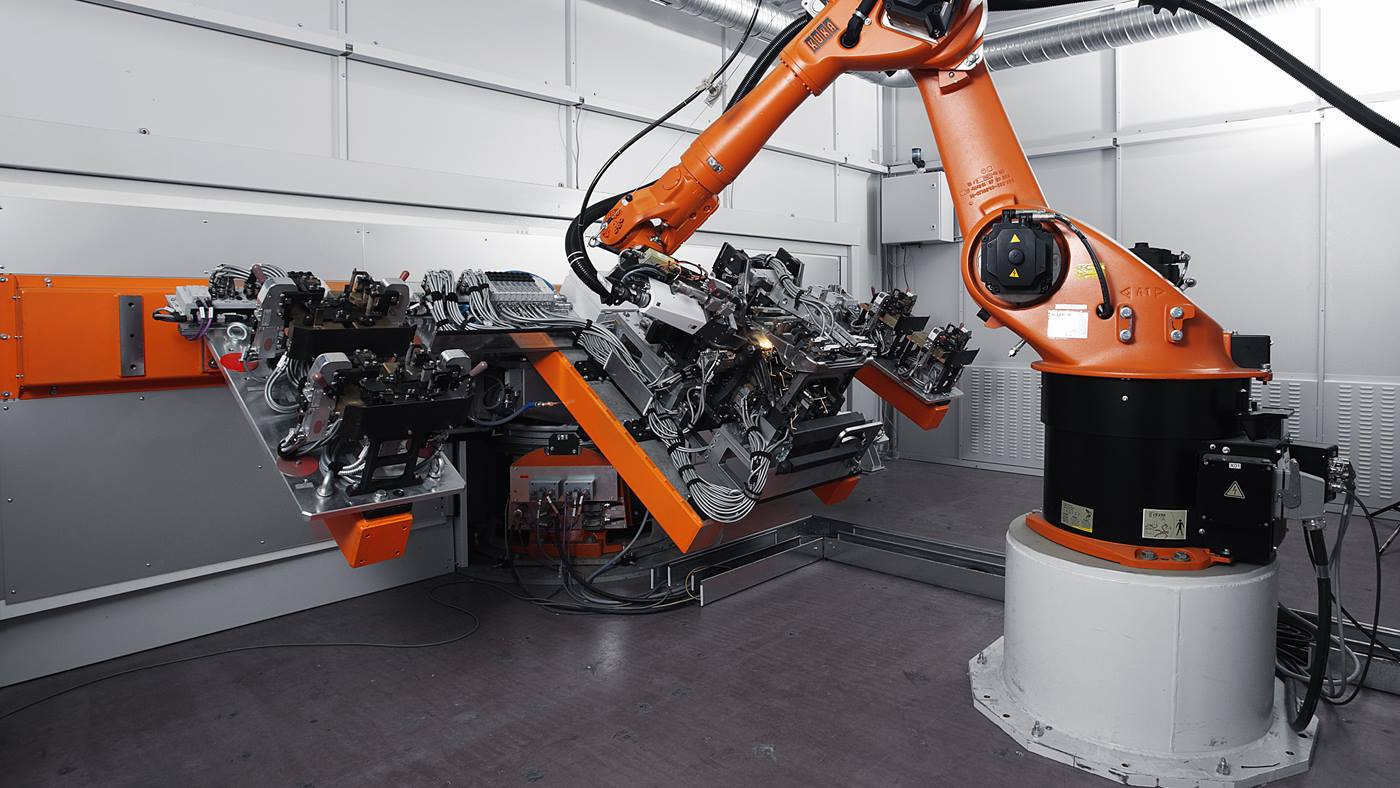

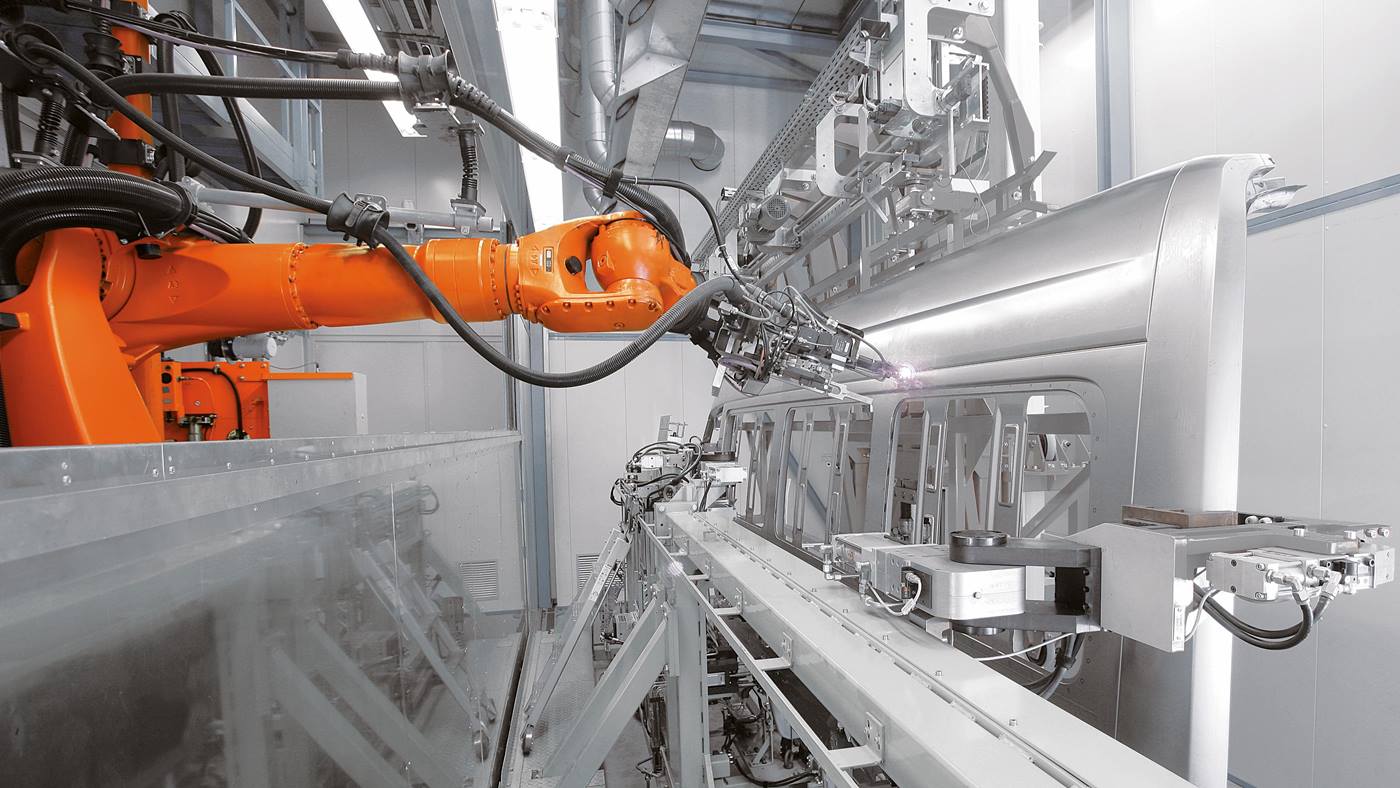

KUKAとのコラボレーションにより、HS Automationは金属の積層造形用レーザーセルを開発しました。KR IONTECによるレーザー溶接プロセスにより、複雑な金属パーツを経済的かつ材料に優しく製造することができます。

KUKAロボットによる金属3Dプリンティングはどのように機能しますか?

3D金属プリンティングのチャンスと可能性

従来通りの製造が不可能な部品であれば、この装置の使用は避けられません。

未来の産業のための3D金属プリンティング:Eモビリティと医療技術

相乗効果の活用:HS Automationは、2017年からKUKAのシステムパートナーです

約20人の従業員を擁するHS Automationは、オートメーションを他の中小企業 (SME) にも生産的に利用できるようにするという目標を追求しています。ロルフ・シュタイディンガー氏は、同社をより効率的で持続可能なドイツの中堅企業のパートナーとみなしています。「私たちは24年間、自動化生産で一部の顧客をサポートしてきました。私たちは、常に未来に向けた最先端のソリューションを開発しています」。

2017年から実施されているKUKAシステムパートナーシップの一環として、両社はソリューション志向で収益性の高い方法で互いの強みを活用しています。実践的な課題への直接アクセス、業界固有の専門知識、KUKA Robotic Republicのツール、豊富なアプリケーション経験などです。HS Automationのエキスパートは、機械のローディング、寸法送り、切断から自動化された鋸切断、ネジ締め、釘打ちまで、完全な生産ラインを設計および構築します。しかし、スポット溶接セルのような個別プロジェクトも実現しています。HS Automationでは、試運転の前にKUKA.SimなどのKUKA製品を使用して、プロジェクトの成功を確実なものにしています。エキスパートはKUKA.Simを使用して、部屋の寸法、移動半径、システムの安全エリアを事前に計画します。

KUKA パートナーについての詳細