工業 4.0:展望未來

工業 4.0 一詞已經存在多年。而相應的技術——例如物聯網、雲端計算或人工智慧(Artificial Intelligence,AI)也都不是什麼新發明。儘管如此,這些技術仍幾乎每天都能取得重大的進展,尤其這三個趨勢尤為明顯。

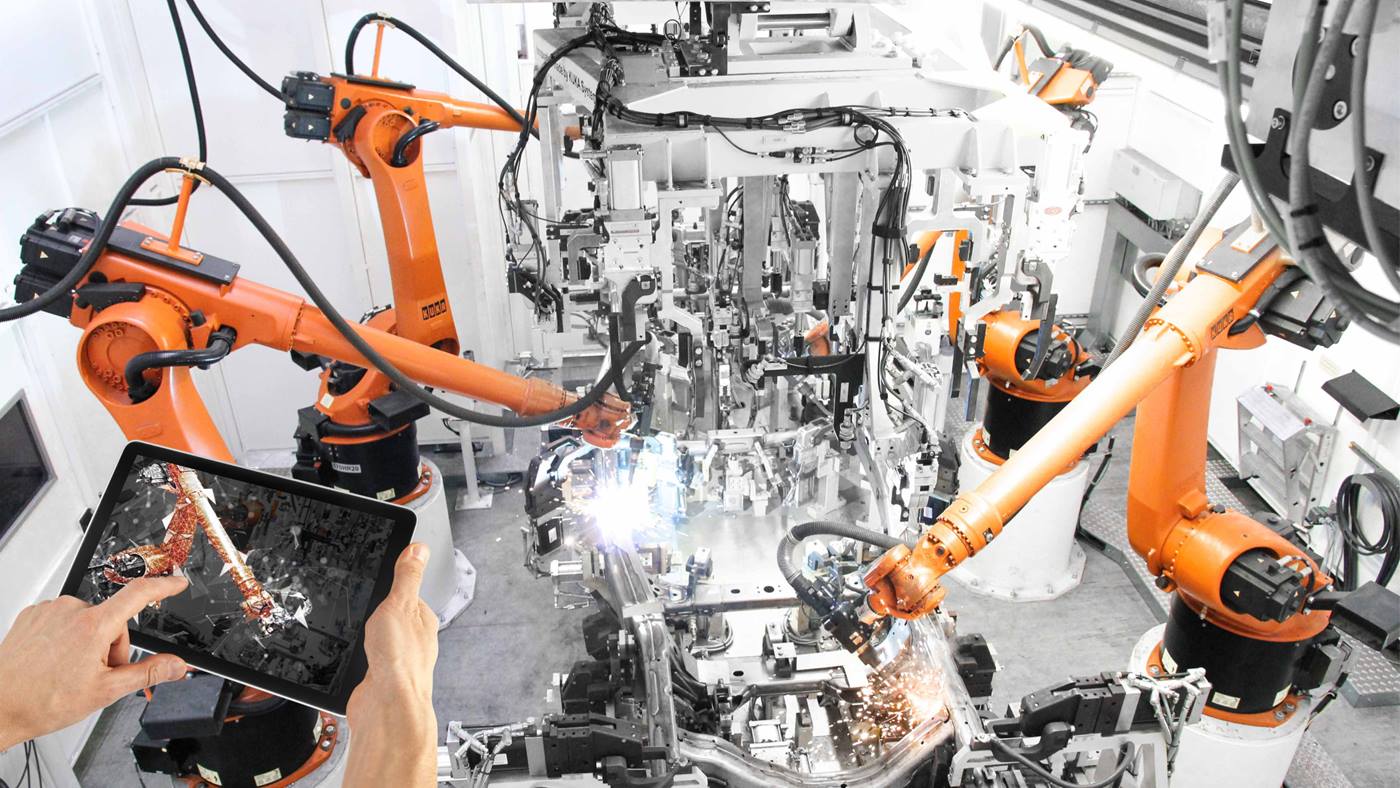

人工智慧 (AI) 已經成為數位化轉型的主要驅動力之一,而它在未來的角色也只會更加重要。例如,人工智慧能讓機器執行預測性維護。智慧工廠中使用的機器人則變成了全自動的助理,可以獨立學習、以邏輯進行動作,並相互溝通。

同為 KUKA AI 重要領域的 Machine Learning(機器學習)也進入了工廠,也將快速地成為智慧工廠中不可或缺的一部分。機器學習可以「理解」模式,以及其因果關係。它們可以透過獨立改進演算法來進行即時的「學習」並做出反應。

另外,混合實境的原理也頗具革命性。它結合了虛擬實境 (VR) 和擴增實境 (AR) 技術。虛擬實境是指使用者與現實世界完全隔絕,置身透過頭戴裝置才能看見的虛擬環境中。而另一方面,擴增實境則代表真實環境仍然可見,但由數位內容(虛擬物體、資訊)覆蓋。透過混合實境技術,虛擬內容現在可以與現實世界相結合。與擴增實境相比,混合實境的內容並非簡單的投影,而是使用行動裝置或頭戴式顯示器以立體投影的方式在現實世界中整合顯示,例如 Microsoft Hololens。使用者能有如真實物體一般移動與改變這些投影。

未來已到來。但是這些技術在工業中的實際應用有哪些呢?來看看 KUKA 的諸多創新專案吧。

KUKA.Sim:KUKA 機器人智慧模擬軟體

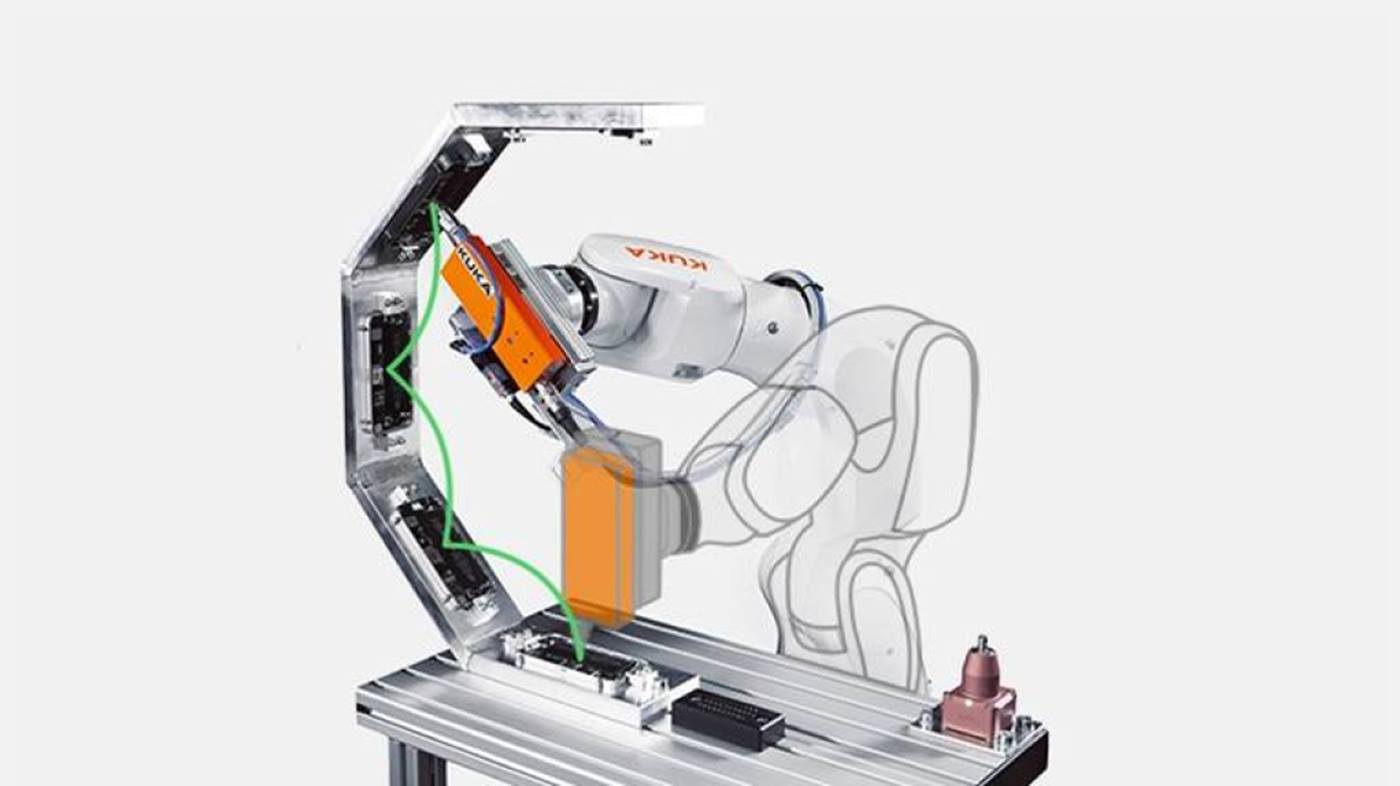

使用者可以透過我們的模擬軟體 KUKA.Sim 在生產空間之外對機器人進行程式設計。該軟體的使用者能夠使用數位分身進行互動,也就是後續生產過程的精確虛擬鏡像。無論是設計流程還是物料流和瓶頸的視覺化,或是 PLC 代碼:Kuka.Sim 建立的 3D 模擬能涵蓋所有規劃流程。虛擬控制和真實控制所使用的工作資料是相同的:在虛擬計劃中的內容稍後也將以完全相同的方式在現實中發生。這能讓使用者以最低的努力和成本為生產過程提供最大的規劃可靠性。

深入了解 KUKA.Sim 的詳細資訊。

KIVI:以人工智慧減少維護費用

如果您可以預測單個機器人組件的使用壽命,就可以避免代價高昂的故障和生產中斷。這正是巴伐利亞州經濟事務、能源和技術部 (StMWi) 資助的研究項目「以人工智慧預測工業機器人的操作安全性和使用壽命」(KIVI) 的主題。其目的是持續監控工業機器人的狀態並實現預測性維護(Condition Monitoring 和 Predictive Maintenance)。多個感應器將首先傳輸各個機器人組件的運作振動行為。然後使用人工智慧評估相應的資料:它能識別出零組件磨損的模式,並從中學習行為模式。最後組成一個已經處於評估階段的原型 AI 工具箱。在它能夠商業化使用後,製造公司將能夠提高系統可用性並提高生產過程的效率,且最終也能有助於資源的節約。

Translearn:機器人學習

工業機器人的所有最佳化程序都必須由資料出發。然而,資料的產生和收集必須耗費大量時間和金錢。現今,使用者僅需簡單地模擬機器人的互動,即可以低廉的成本收集資料。問題是:再先進的模擬也無法完美地模擬現實。在模擬中所獲得的資料並無法輕易轉移到真正的機器人上。這種困難通常稱為「現實差距」。

而這正是我們的專案「TransLearn」的用武之地:我們希望透過識別模擬中的錯誤來彌合現實差距。目標是將模擬結果無縫傳輸到真實機器人當中。

這能帶來許多優勢:使用者在模擬當中能更快且更好地對機器人進行程式設計,從而降低程式設計的成本。此外,如果事件在模擬和現實系統中同時發生,機器人能更有效率、更獨立地學習。有了如此最佳化的學習過程,使用者未來將無須為工業機器人編寫程式,只需給予指令即可。機器人還可以透過這樣的模式獨立學習如何縮短循環時間或減少用電量。

BaSys 4.2:更加靈活的製造流程

擁有現代化生產流程的公司必須能夠對不斷變化的需求或變化的條件做出快速反應。因此,生產流程尤其需要經常性的調整,包括對流程本身、生產資源以及要製造的產品進行調整。因此,這種「連續開發」應該在任何時候都能執行。BaSys 4 是一個用於生產工廠的基本系統,能讓生產過程高效轉換。我們透過聯邦教育和研究部 (BMBF) 所資助的 BaSys 4.2 專案,致力於遵循工業 4.0 平台的概念和標準進一步部署工業 4.0 基礎設施元素。我們將重心放在「中介軟體」、「能力」和「虛擬化」這三個主題領域。我們希望進一步開發標準化的能力模型並在自動化能力測試中實現與發揮它們的用途。

此專案的目標是一套能面對不斷變化的需求做出智慧和全面反應的多功能生產系統。