インダストリー4.0:未来への展望

インダストリー4.0という概念は既に数年前からあります。それに対応する技術、例えばIoT(Internet of Things)、クラウドコンピューティング、AI(人工知能)なども、昨日発明されたわけではありません。とはいえ、重要な技術の発展は日進月歩です。その際、特に3つの傾向が顕著です。

人工知能 (AI)は、すでにデジタルトランスフォーメーションの原動力の一つとなっており、今後、さらにその傾向が強まるでしょう。AIのおかげで、例えば機械が予知保全できるようになるでしょう。スマートファクトリーで導入されているロボットは、自立的に学習し、論理的に行動し、互いにコミュニケーションできる自律的なアシスタントへと変貌を遂げつつあります。

同様に、Machine Learning (機械学習)は、KUKAにとってAIの最も重要な分野の一つとして工場に進出しており、近いうちにスマートファクトリーの不可欠な要素となることでしょう。学習する機械は、自ら生成したパターンや因果関係を「理解」することができます。独自にアルゴリズムを改良することで、リアルタイムに「学習」し、それに対応しているのです。

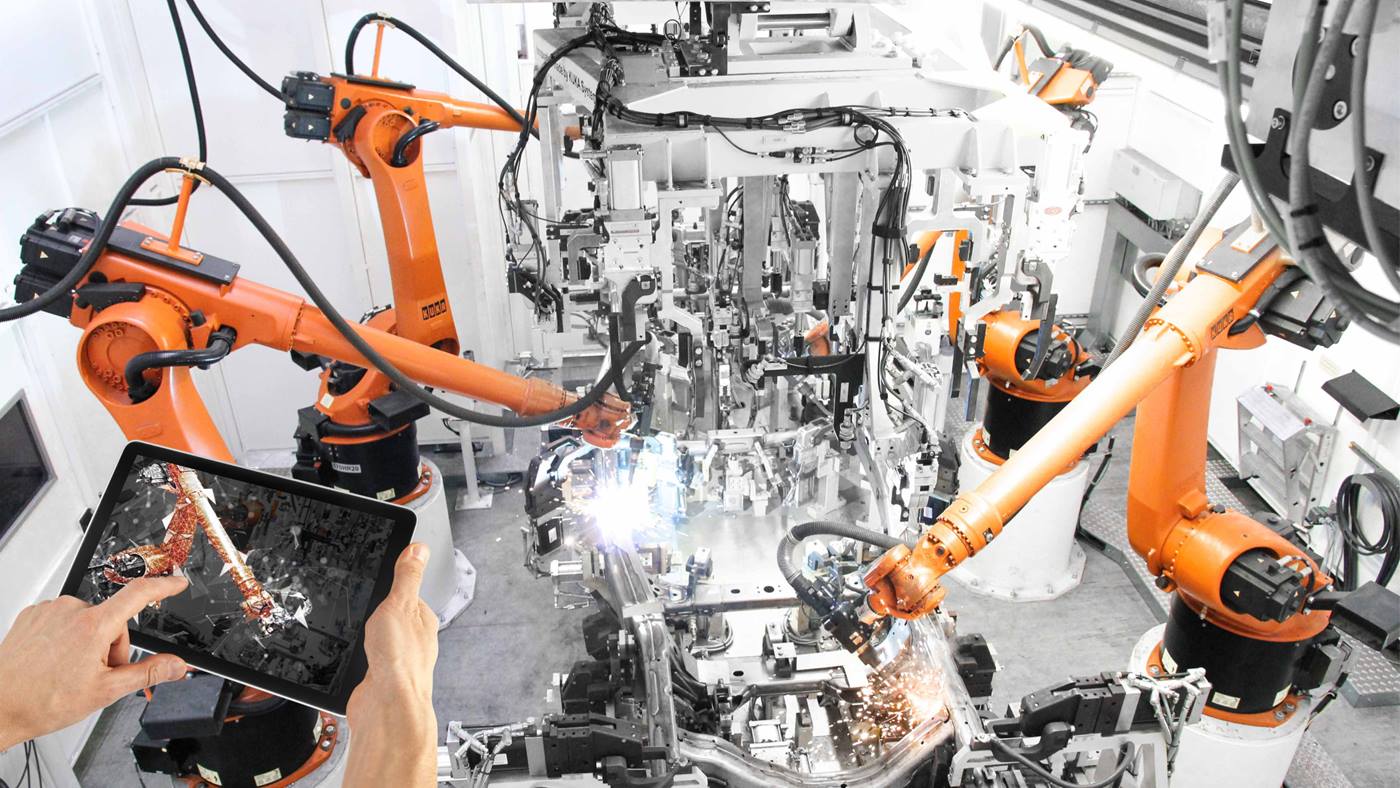

これに勝るとも劣らず革命的なのは、Mixed Reality (複合現実)の原理です。これはVR(仮想現実)とAR(拡張現実)の技術を組み合わせたものです。仮想現実とは、ユーザーが現実世界から完全に切り離され、メガネを通して見える仮想環境の中にいることを意味します。一方、拡張現実では、現実の環境が見えている状態のまま、デジタルコンテンツ(仮想の物体や情報)が重ねられます。複合現実技術により、仮想のコンテンツと現実の世界が融合可能になりました。拡張現実とは異なり、複合現実ではコンテンツは単に投影されるのではなく、モバイル端末やマイクロソフト社の「ホロレンズ」などのヘッドマウントディスプレイなどを用い、ホログラムとして実体のように物理的世界に統合されています。これはあたかも実物のように動かしたり、変化させたりすることが可能です。

つまり、未来はもう始まっているのです。しかし、これらの技術は産業界でどのような利用価値があるのでしょうか?KUKAのイノベーションプロジェクトの一部をご紹介します。

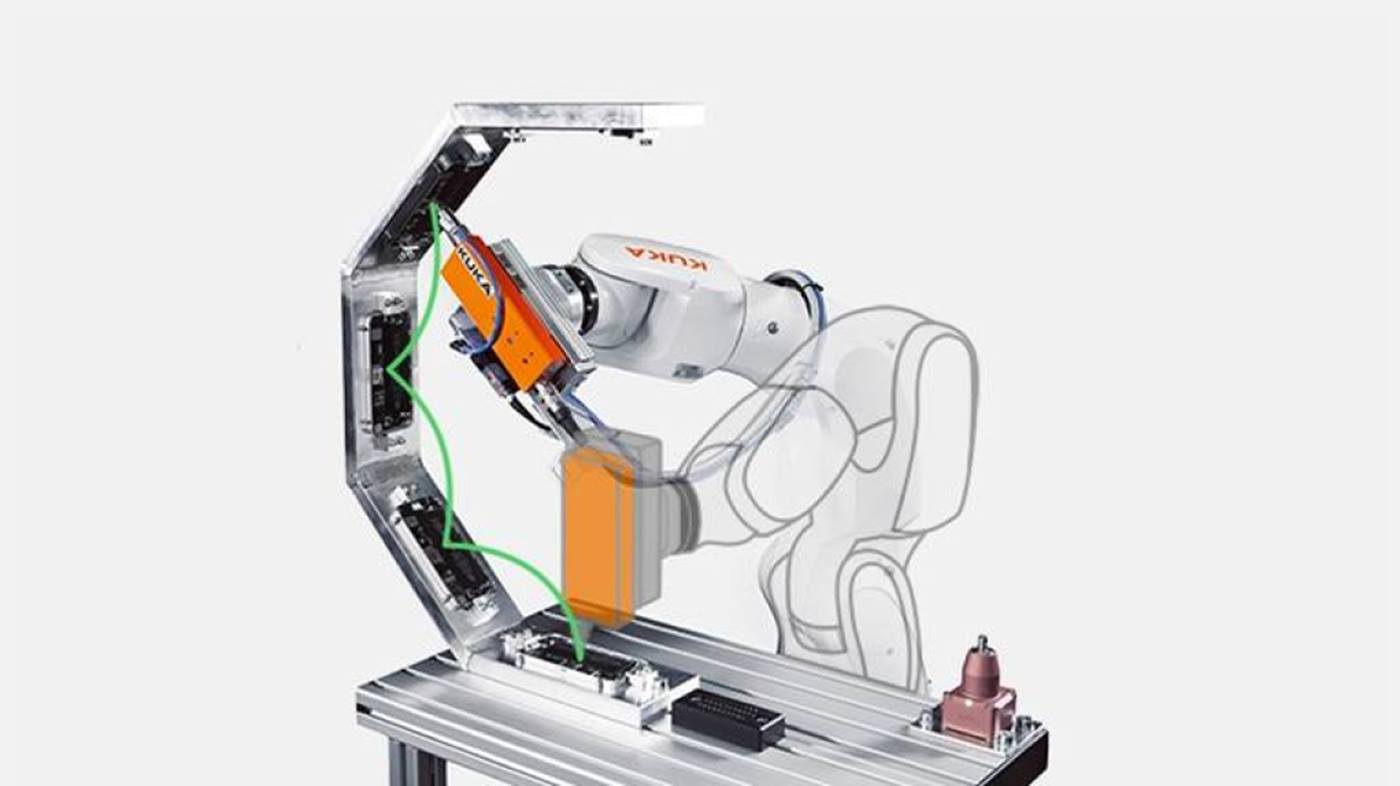

KUKA.Sim:KUKAロボット用スマートシミュレーションソフトウェア

当社のシミュレーションソフトウェアKUKA.Simを使用すれば、生産環境の外でロボットをプログラミングできます。このソフトウェアにより、ユーザーはデジタルツイン、つまり後続の生産工程の正確な仮想イメージをインタラクティブに操作できます。プロセスの設計であれ、物流やボトルネックの視覚化であれ、PLCのコードであれ、Kuka.Simで作成された3Dシミュレーションは、すべてのプランニングプロセスをカバーしています。仮想制御と実制御は同一のデータで動作します。仮想現実での計画が、後に現実に起こるのです。これにより、少ない労力とコストで、生産工程の最高の計画信頼性を実現できます。

KUKA.Simの詳細はこちら 。

KIVI:人工知能がメンテナンスの手間を軽減

個々のロボット部品の寿命が予測できれば、コスト負担の大きい故障や生産中断を回避できます。これこそが、バイエルン州経済・エネルギー・技術省(StMWi) が資金提供する研究プロジェクト「Artificial Intelligence for Predicting the Operational Safety and Lifetime of Industrial Robots」(KIVI) の目指すところです。その目的は、産業用ロボットの状態の継続的監視並びに予知保全の実現(Condition Monitoring ・Predictive Maintenance)です。この目的のために、まず複数のセンサーが個々のロボット部品の動作振動挙動を伝達します。そして、当該データの評価において人工知能が使用されます。人工知能は、摩耗状態の出現パターンを認識し、そこから行動モデル を学習します。その結果、AIツールボックスのプロトタイプができあがり、現在すでに評価段階に入っています。実用化されれば、製造業は工場の稼働率の向上および生産工程の効率改善が実現でき、このことが省資源にもつながります。

トランスラーン:ロボットが学習を学習

産業用ロボットの最適化の全プロセスの出発点は、データです。しかし、それらを作成・収集するには、多くの時間とコストがかかります。また、最近ではコスト削減のため、ロボットとのインタラクションをシミュレーションするだけでデータを収集することも可能です。問題は、高度に発達したシミュレーションも、まだ現実を完全に写し取ることができないということです。そこで学習された行動ストリングは、実際のロボットに簡単に転用することができないのです。この困難さは、しばしば「リアリティーギャップ」 と呼ばれます。

まさにここが、私たちのプロジェクト「TransLearn(トランスラーン)」の出番です。シミュレーションの誤差を明らかにすることで、リアリティーギャップを克服しようとしています。目標は、シミュレーションの結果を実際のロボットにシームレスに移植することです。

これは多くのメリットをもたらします。シミュレーションでは、ロボットをより速く、より良くプログラムすることができるため、プログラミングコストを削減できます。さらに、シミュレーションと実際のシステム の両方でそれが起これば、ロボットの学習が改善され、その際の自律性も向上します。このような最適化された学習プロセスにより、産業用ロボットはもはやプログラムの必要がなくなり、指示するだけでよくなります。こうして、サイクルタイムの短縮や消費電力の削減も自ら学ぶようになります。

VWS4LS:デジタルツインがオートメーションを促進

ワイヤーハーネス(「ケーブルハーネス」または「配線システム」とも)は、自動車を構成する個々の部品の中で最も精巧かつ複雑なものの一つです。なぜなら、新しい継続生産には、装備のバリエーションの数だけ個別のワイヤーハーネスが存在するからです。その数は数十万にも及びます。そのような個別生産 では、ワイヤーハーネス製造が、それに応じて高価になります。そこで、弊社は他のパートナーとともに、「ワイヤーハーネス用管理シェル」(VWS4LS) の実装に取り組んでいます。このプロジェクトでは、「管理シェル」技術をベースに、各ワイヤーハーネスのデジタル情報を、相互運用可能なデジタルツイン として完成させ、自動車内のワイヤーハーネスの開発・生産・組み立てに活用するものです。

KUKAは、製品およびプロセス記述の作成 と、管理シェルの対応する情報からそれぞれの生産に必要なロボット動作を導き出すことに重点を置いています。

プロジェクトVW4LSについての詳細をご覧ください。

BaSys 4.2:製造プロセスの柔軟化

最新の生産工程を持つ企業は、需要の変化や状況の変化に迅速に対応する必要があります。特に生産工程では、工程そのものや生産資源、さらには生産される製品に至るまで、頻繁に調整が必要となります。このため、そのような「継続的エンジニアリング」がいつでも可能なようにしておくことが肝要です。BaSys 4 ですでに生産工程の効率的変更が可能な生産工場向け基本システム が開発されています。ドイツ連邦教育研究省(BMBF)の資金提供によるプロジェクトBaSys 4.2 では、インダストリー4.0プラットフォームのコンセプトと標準に基づき、さらなるインダストリー4.0 インフラ要素の実装に取り組んでいます。その際、弊社は「ミドルウェア」「能力」「仮想化」という3つのトピックにフォーカスしています。これにより、標準化された能力モデル をさらに開発し、自動的な能力評価における利用を実現するつもりです。 .

目標は、変化する要求にインテリジェントかつ分かりやすく対応できるような変化に強い生産工場の実現です。