自動取付・取外しで効率性向上

「この工場では、ロボット製造に必要な様々な部品をロボットが取り扱っています」と、自動化・ロボティクス・アドミニストレーター ライナー・エーダー=シュペンディーア氏。特に、ベースフレーム、回転コラム、リンクアームをの加工・後加工はロボットが行い、部品取付けはロボット組み立てのすぐ隣で行われます。旋盤の取付け・取外しもロボットが引き継ぐため、少ない人手、むしろ一定時間の無人も可能です。

Internet Explorerの旧バージョンのブラウザが使用されています。

最適な表示にするにはブラウザを更新してください

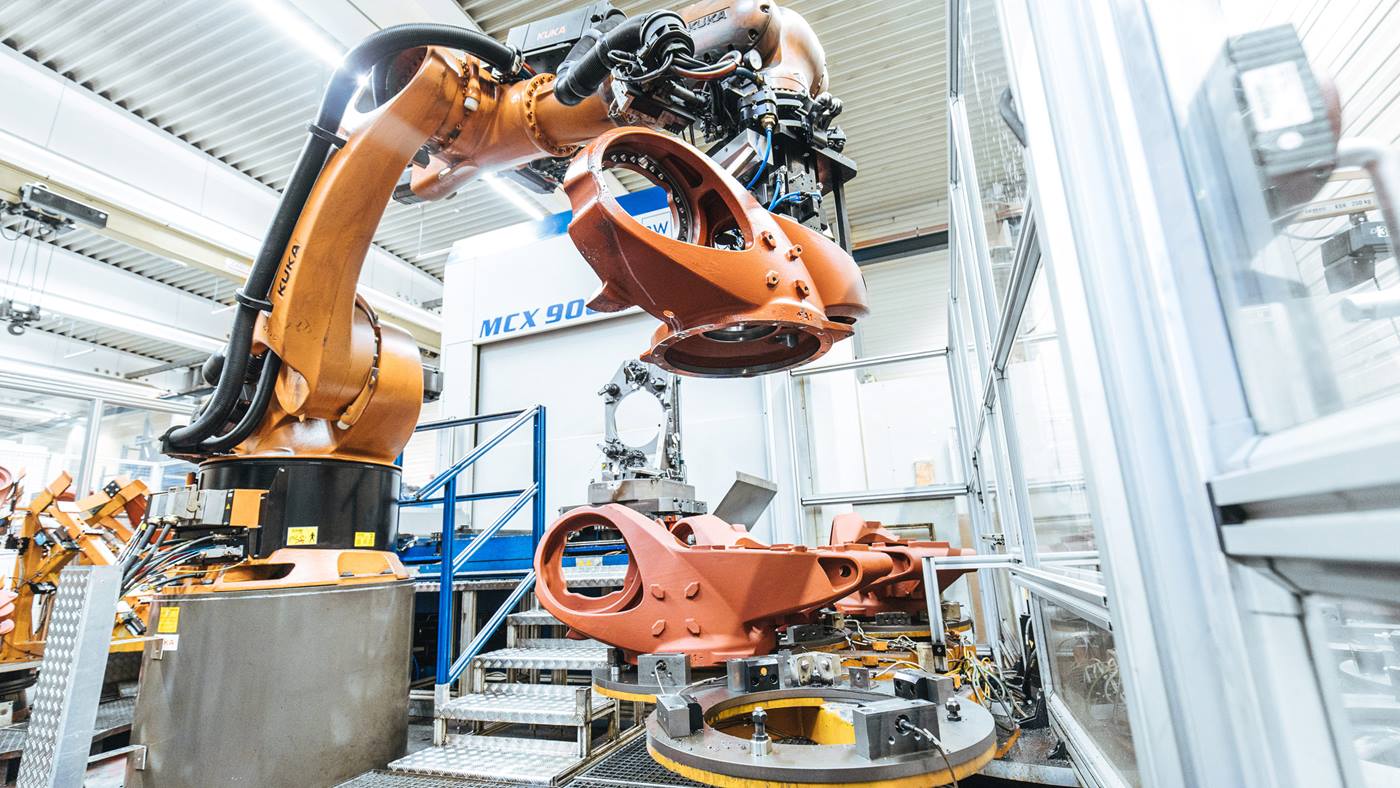

工作機械自動化向けのロボットベースKUKAシステムテクノロジーが、特に機械の取付取外し時やインダストリー4.0の各エレメントをサポート。KUKAの部品加工は、未来志向の生産の姿そのものです。

ドイツ・アウグスブルクにあるKUKAの機会工場「マシンショップ10」は、他の機械メーカーの目には一見ごく一般的な製造環境のように見るかもしれません。しかし、様々なメーカーの市販機と連動する11台のKUKAロボットがある全7つのセルは、すべてクラウドに接続されインダストリー4.0の各種機能を備えています。

「この工場では、ロボット製造に必要な様々な部品をロボットが取り扱っています」と、自動化・ロボティクス・アドミニストレーター ライナー・エーダー=シュペンディーア氏。特に、ベースフレーム、回転コラム、リンクアームをの加工・後加工はロボットが行い、部品取付けはロボット組み立てのすぐ隣で行われます。旋盤の取付け・取外しもロボットが引き継ぐため、少ない人手、むしろ一定時間の無人も可能です。

さらに、各セルには作業者が資材を装着する回転テーブルやベルトコンベヤなどの供給ユニットを備えています。ロボットが機械加工やサイドワークを行うことで付加価値を作り出し、それにより生産性が向上します。「例えばワークピースのバリ取り等は、ほとんどのセルでロボットが行います」と、 ライナー・エーダー=シュペンディーアは語ります。

例として、各セルに取付けられた3台のGrob社製工作機械をご紹介します。

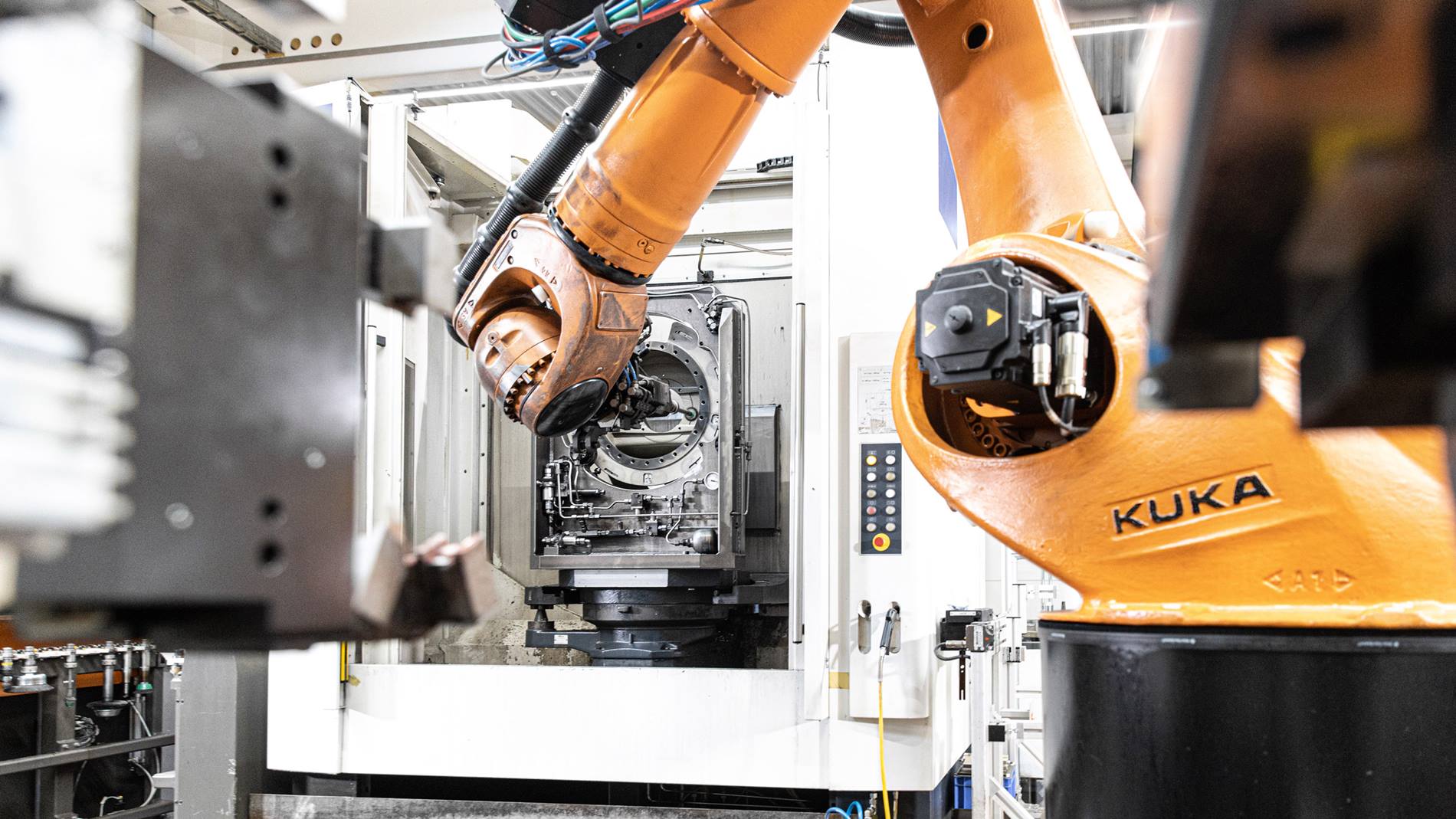

作業者が加工の必要なワークピースをテンショニングデバイスに設置、そしてパレット全体とデバイスをセルに取付けます。ここで、KR FORTECのKR 600 R2830が各手順の繋ぎ役を担います。ロボットがリニアユニット上で3台の間を移動し、工作機械からメタルパーツが仕上げられた後加工セルへと材料を運ぶと、完成したパーツは作業者スペースに戻されます。このようにKUKA.SafeOperationだからこそ省スペースでのパーツ交換が可能となり、最速でのサイクルタイムが実現するのです。

別のセルでは、リニアユニットに取り付けられたKR FORTECのタイプKR 500 L480-3 MTがHeller社製の2台の機械の取付・取り外しを行っています。そのためロボットがリニアユニット上に取り付けられています。4台の供給ステーションで材料が供給され、機械で加工が完了したパーツをロボットが受け取り、ピックアップステーションでパーツのバリ取りを行います。そして最後は、ロボットがパーツを回転テーブルに載せます。

Burkhardt+Weber社製の機械もKR FORTECのタイプKR 500によって取付・取り外しが行われます。ダブルパレットチェンジャーを搭載、つまりパレット上にはリンクアーム用テンショニングデバイスが設置され、別のパレット上には回転コラムが設置されています。ロボットがパレットをワークピースと一緒に搬送する間、同時に機械が別のパレット上にセットされたワークピースを加工します。

スマートウォッチの場合と同様、ロボットと機械はバラエティに富んだデータを収集し、それをクラウドに送信します。KUKAロボットの検出データは、例えばKUKA Connectを経由して処理し評価することができます。こうして、進行中の生産工程に関していつでも全体を可視化して制御することが可能になります。

「エラーメッセージ発生時には、サービスエンジニアが年々にもわたる適切なソリューション提案を終結したいわゆるWikiのようなKUKA Xpertにアクセスすることができます。そこには数十万というエントリーがあり、それに加えて組み込まれているテクノロジーとバーチャルシャドーにより、事後、各プロセス手順を追体験することができます。これは航空機のブラックボックスのようなものです。ソフトウェア経由で製造内の不具合を知ることができ、人間の心電図に匹敵します。」と、ライナー・エーダー=シュペンディーア氏はネットワーク化のメリットを要約説明しています。

自動化で重量のワークピースがついた部品や旋盤の手作業での取付・取外しが不要になり、作業者への負担が大幅に軽減されます。