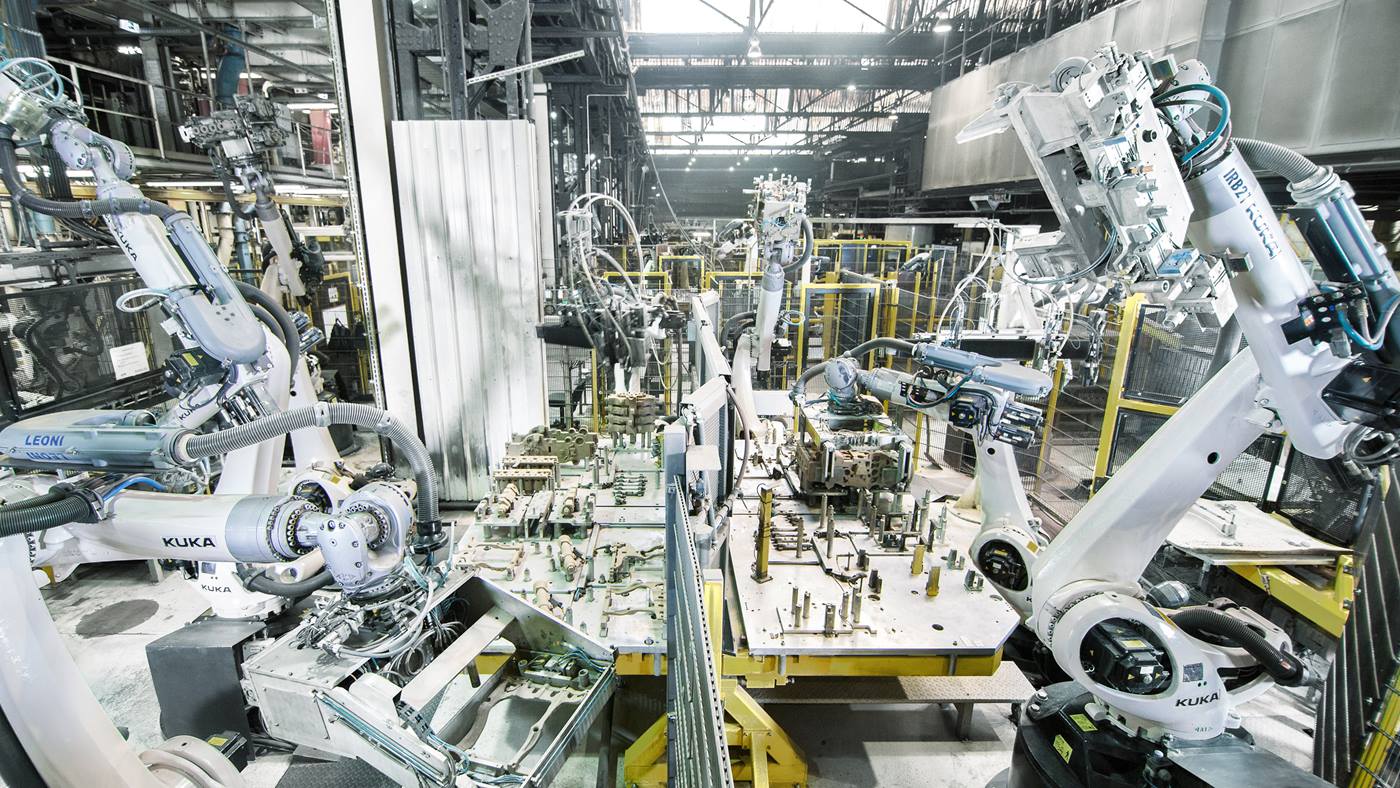

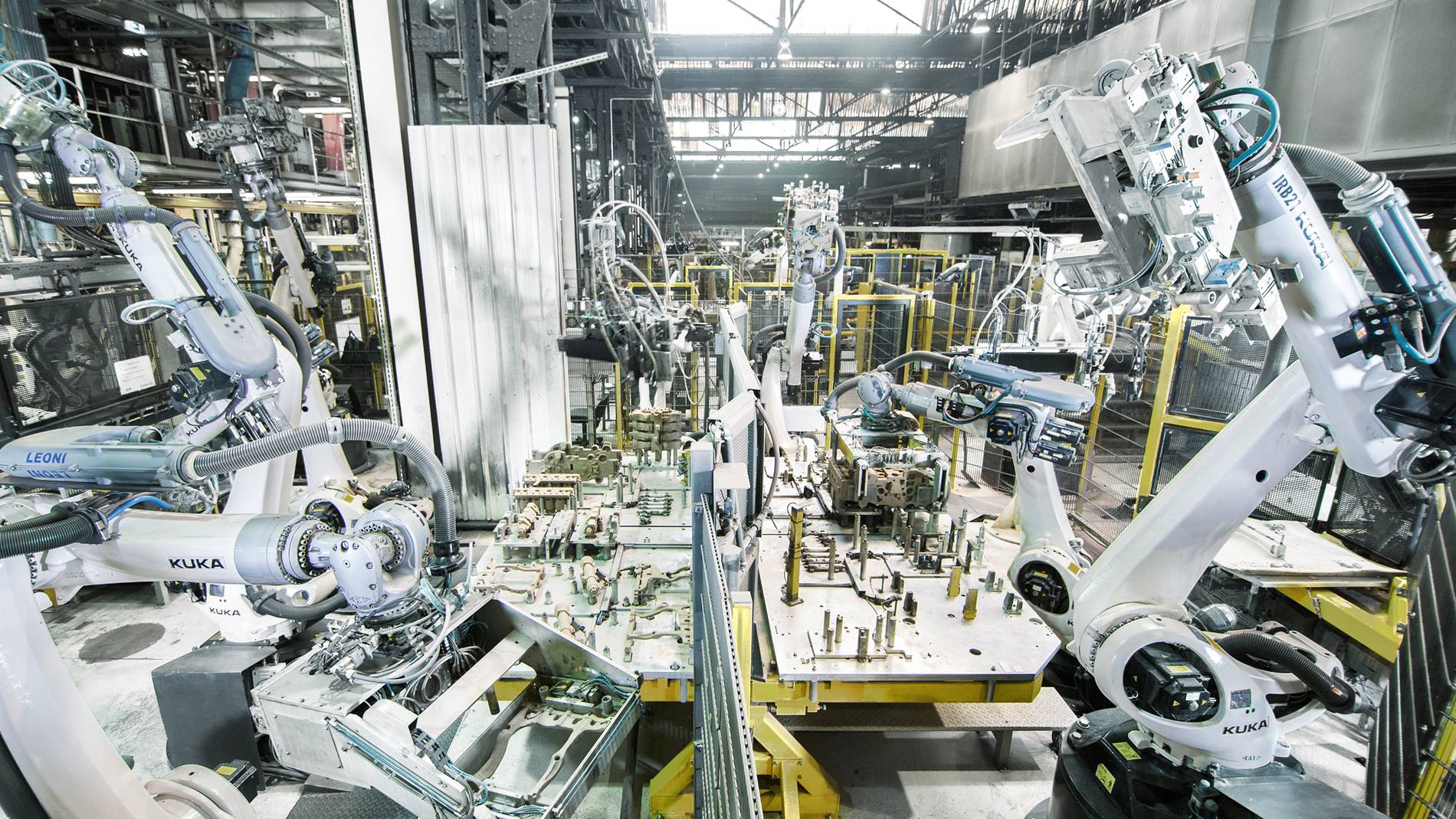

NEUE HALBERG GUSS社で組立て作業中のKUKAロボット

KUKAロボット25台がNEUE HALBERG-GUSS社でクランクケースコアパッケージを全自動で組み立てます。

NEUE HALBERG-GUSS GmbH社はザールブリュッケンおよびライプチヒの拠点において、2,250人の従業員を投入し、シリンダークランクケース、鋳鉄製産業モーター用シリンダーヘッド、鋳造クランクシャフトの製造・開発を行っています。この会社はヨーロッパ市場およびテクノロジーのリーダーとして知られています。

同社の製品ラインアップは、乗用車向けフィリグリー3シリンダーブロックから営業車用の大容量V8ユニットにまでわたっています。また、球状黒鉛鋳鉄製の軸受トンネルやアルミニウム製ベッドプレートもこのラインアップに加わっています。また、顧客にはフォルクスワーゲン、ダイムラー、BMW、アウディ、MAN、スカニアやイベコといった有名な自動車および商用車メーカーが名を連ねています。

最大3種のサイズのロボットによる全自動組立て

クランクケースコアパッケージの組立てのために、この会社はザールブリュッケン工場において完全組立てのオートメーション化ソリューションを模索しました。「豊かな経験と高度な能力を備えた開発パートナーとして、私たちは製品アイデアの段階から生産準備が整うまで顧客をサポートしています。

そのような中でも、完全自動の組立て工程が可能なコアパッケージの構築は特殊な課題だと言えます」。HALBERG-GUSS社のプロジェクトマネージャー、ペーター・コッホ氏はこう説明します。コッホ氏は、完全自動の組立工程において、ロボットによる自動化は柔軟性、生産性、品質の面でもっとも優れたソリューションだとしています。クランクケースコアパッケージの組立てには、少なくとも3つの異なるサイズのロボットが使用されます。

まず、これらのロボットは鋳造を行う上での特別な環境条件に適合する装備を十分に備えている必要があります。また、これらはスペースを大幅に節約する小型セルコンセプトを可能にするものでなければいけません。

あらゆる作業工程に適したKUKAロボット

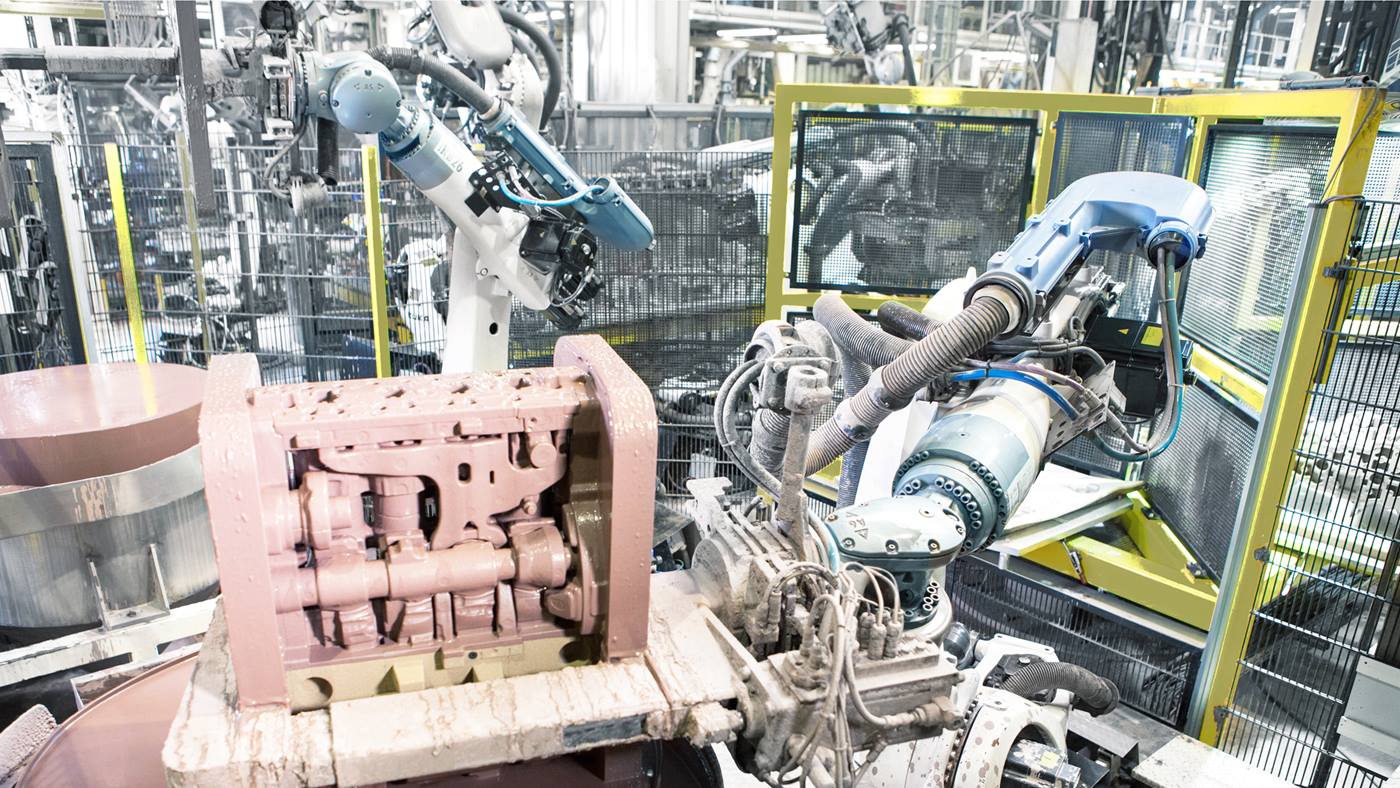

25台のKUKAロボットが最高精度での全自動のすべての組立て工程を実現します。組立てプロセスにおいて最初に投入されるロボットはKR QUANTECファウンドリーロボットです。これらのロボットはまず、水ジャケット、バランスシャフト、チャンネルコア、ウォーターポンプコア、サーモスタットコア、ホイールコア、クランクケースコアから成る完全なコアセット、そしてソールコアをコアシューターから取り出し、それぞれ回転台の上に置きます。

すると、これらの台はさらに小さなKR 5 arcロボットへ向けて180度回転します。これに続く部品組立てとばり取りの過程では、フレキシブルなKR 5 arcとKR AGILUSロボットが活躍します。これらのロボットは、頭上の位置、基台に横向き、また直立の状態で作業を行います。これらのロボットはサーモスタットコアを組み立て、ウォーターポンプ、ホイールケース、クランクケース、水ジャケットコア、そしてクランクコアやソールコアに超高精度の穿孔作業を施します。

2つの回転台が再び回転して元の位置に戻ると、別のKR QUANTECシリーズのKUKAロボット3台が各コアを取り上げ、部分組立てのある別の回転台に置きます。さらに180度回転すると、別のKR 300ロボット2台が完全に組み立てられたパッケージをドロップします。

次のロボットはパッケージを取り外し、ボルト締めの固定ステーションまで運びます。ボルト締めが終わると、6軸台車がパッケージをまた別の回転台に置きます。この回転台は完全に組み立てられたパッケージを地塗りセルの方向に回転させます。地塗りセルに到達すると、KR 300がパッケージを取り上げて塗液に浸します。振り動かしや旋回といった動作で塗液を均等に塗布させ、続けてパッケージの水気を切ります。続いて、地塗りが完了したパッケージは回転テーブルに戻し置かれ、手動コントロールステーションへ再び90度回転されます。

作業員による承認が済むと、最後のロボットが連携してコアパッケージを取り上げ、全部で8個のパッケージが収納可能なラックにパッケージを収納します。地塗りされ湿った状態のコアパッケージでラックが一杯になると、ラックはまず乾燥オーブンに移動します。その後、完成した製品は高層ラック倉庫に保管されます。

オーケストラのように調和する25台のロボット

KUKA社はロボットの幅広い製品ラインで、さまざまな作業工程ならびに個々のロボットの連携に合ったソリューションを提供してきました。NEUE HALBERG-GUSS社では、25台のロボットがまるでオーケストラのように調和しています。2013年から、全部で12台のKR 300 R2500 ultra Fロボット、11台のKR 5 arcロボット、そして2台のKR 6 R900 sixxロボットがクランクケースコアパッケージを全自動で組み立てています。

KR 300 R2500 ultra Fロボットは、NEUE HALBERG-GUSS社が頼りにする真の鋳造工場エキスパートです。KR QUANTEC ultra製品ファミリーのロボットは、最高性能での高い可搬重量と市場で最もスリムな構造を特長としています。理想的な用途範囲は、重量のある構造部材のハンドリングや超高精度の処理です。

ファウンドリー仕様のロボットには、耐酸性・耐アルカリ性のファウンドリーハンドが装備されています。これは汚れや埃に強く、短時間であれば最高180°Cまでの温度に耐えることができます。KR 5 arcロボットとKR AGILUSモデルは、組立てプロセスにおける最高の精度、柔軟性、速度を特長としています。小型ロボット部門および小可搬重量の分野に属するロボットのタイプは、スペースを大幅に節約しつつ小型セルコンセプトに組み込むことが可能です。

ロボットベースの設備の導入により、弊社の生産性と品質はどちらも50パーセント向上しました

低コストで高品質

今日では、このロボットオーケストラは各設備において、シフト当たり400個のコアパッケージを組み立てています。さらに、生産コストの大幅な削減も達成されました。これに加え、このロボットベースのオートメーション化ソリューションはザールブリュッケン工場において、組み立てられたクランクケースコアパッケージの一定した高い品質を保証します。