はんだ付け工法を可能にする技術について

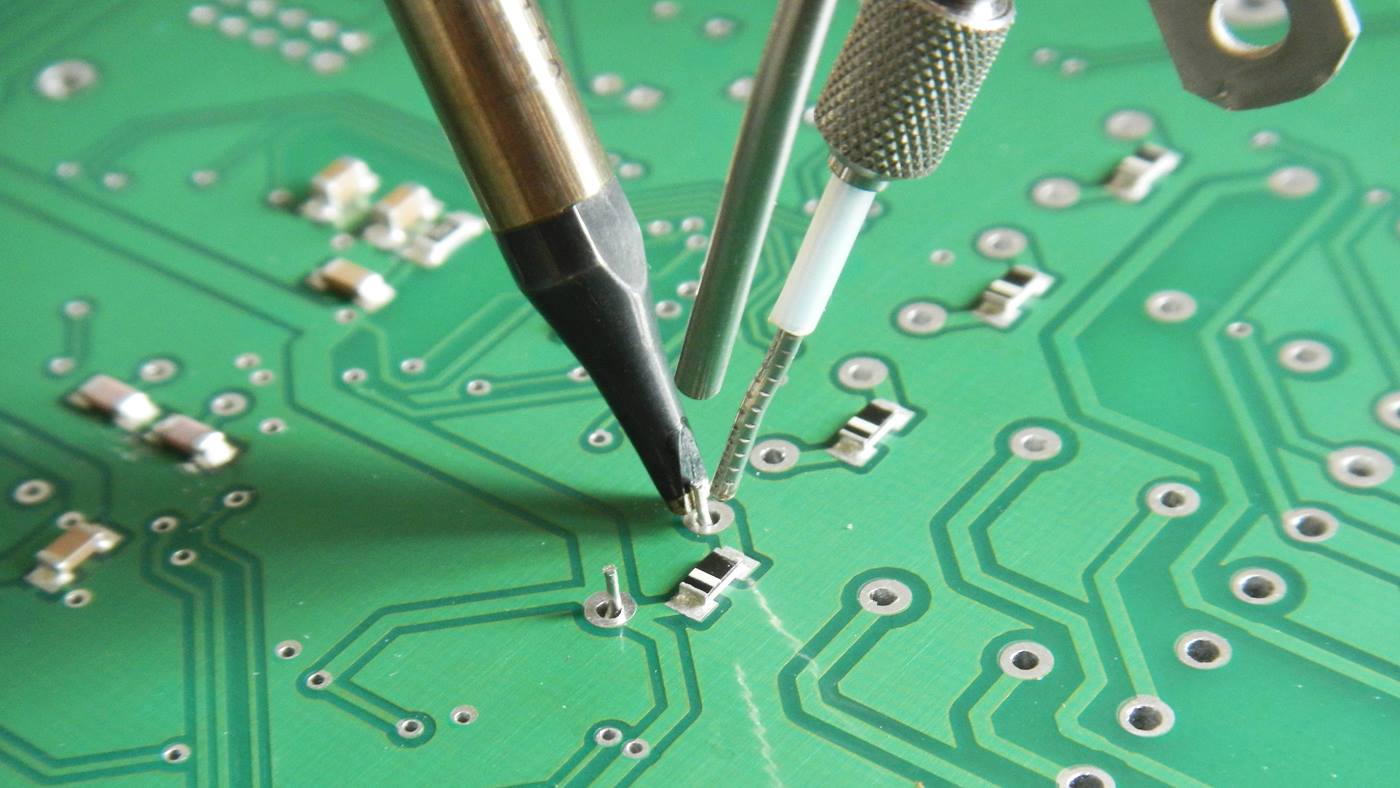

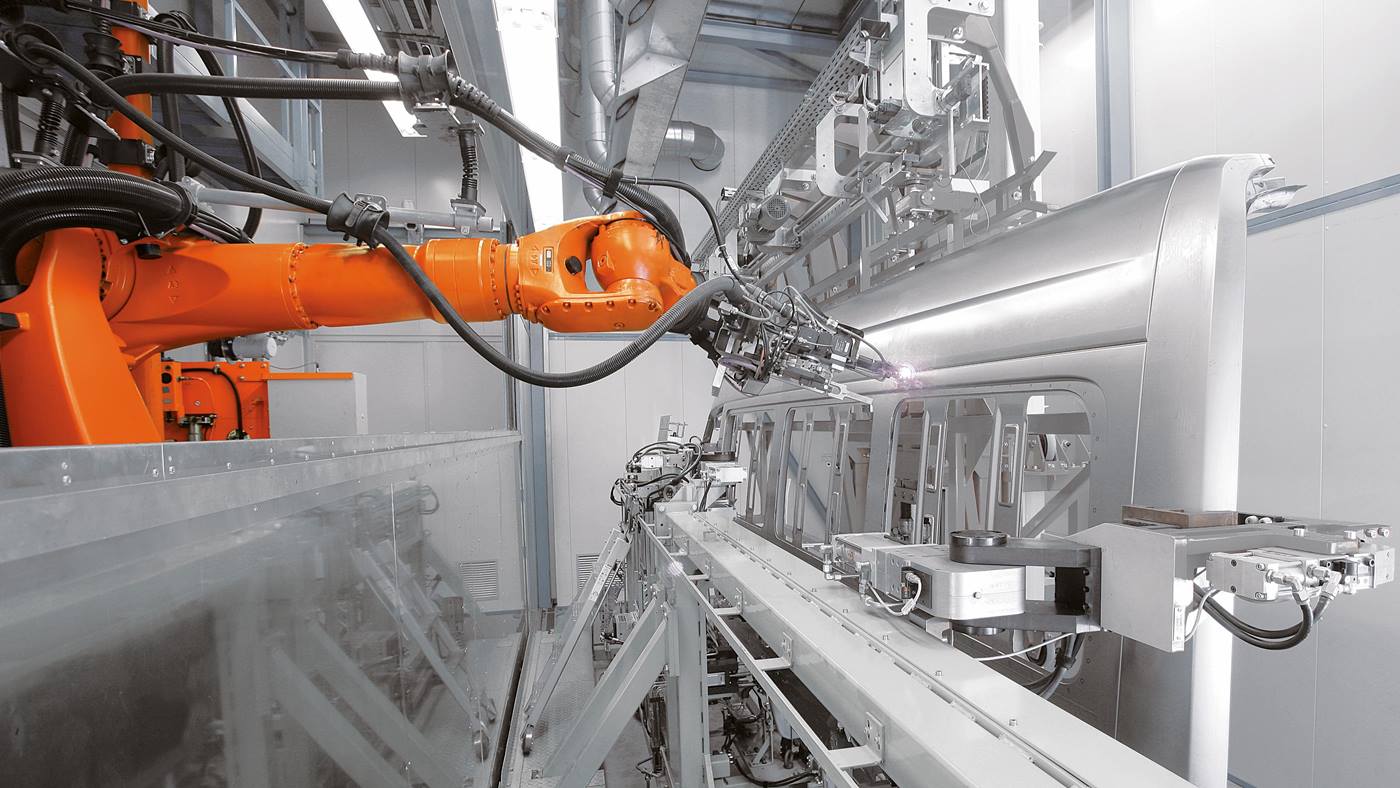

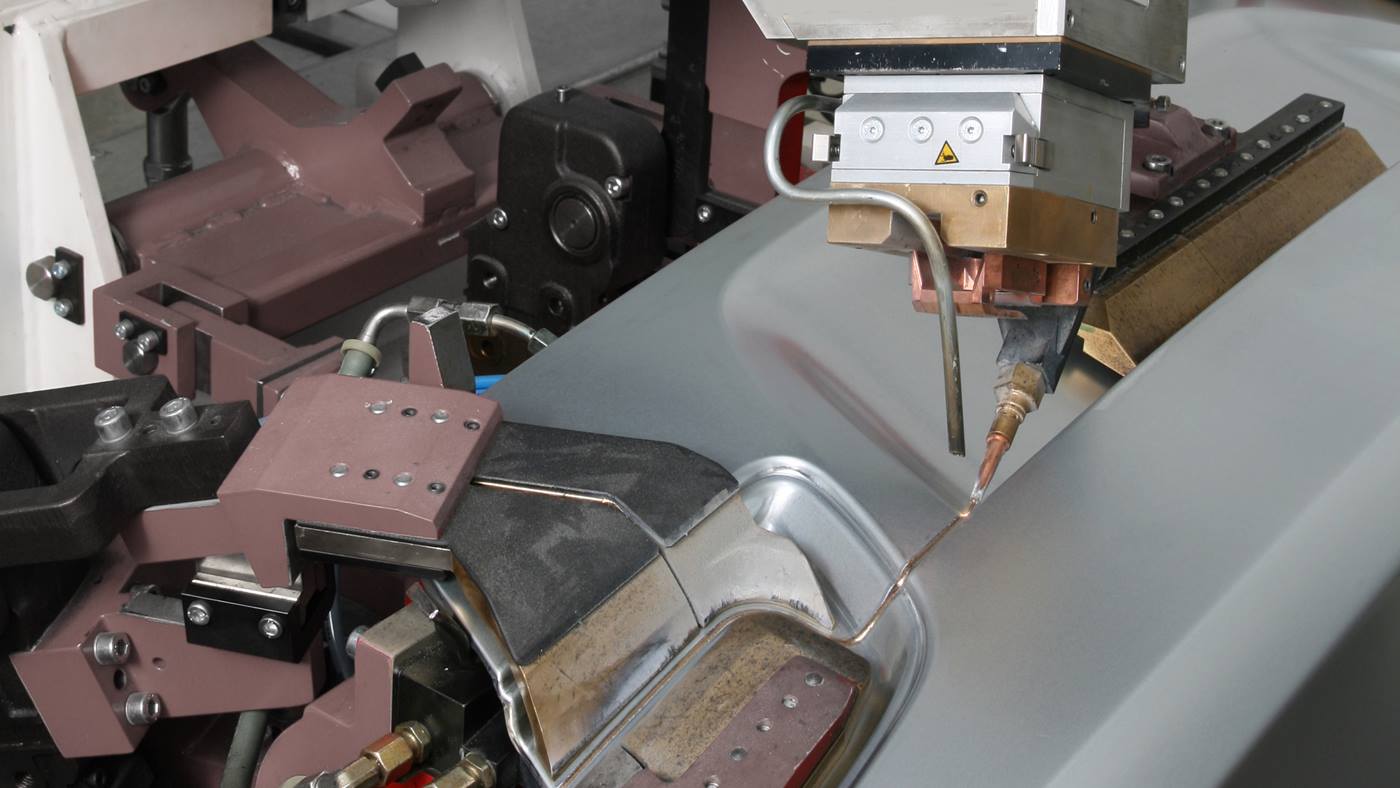

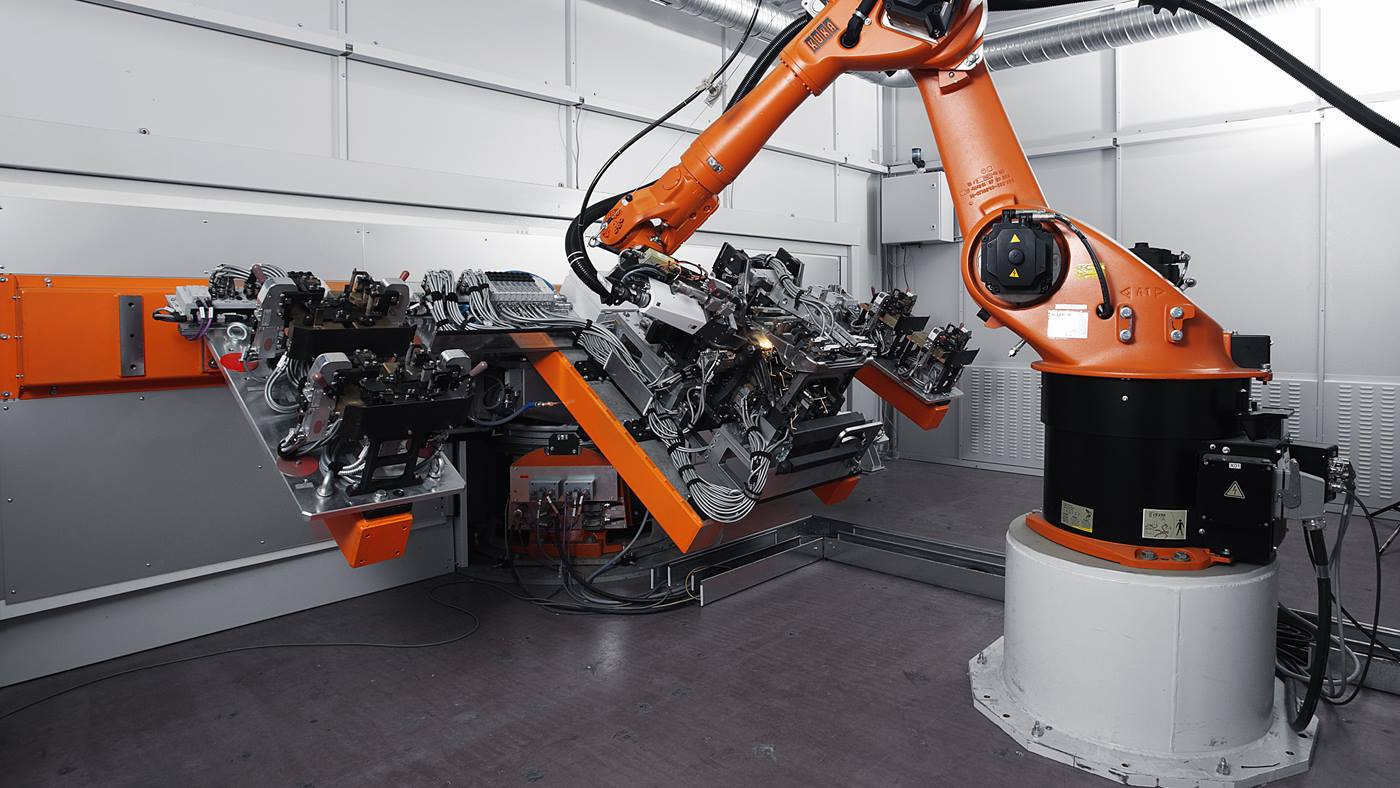

はんだ付けは、材料同士を接続して接合するための熱処理です。はんだごてやレーザーを使用して、強固なはんだ接合に必要な熱が供給され、はんだが溶かされます。これによって、ニッケル・銅・金属・スチール・鉄・アルミニウム等のさまざまな部品や素材の材料同士を接続して接合することができます。はんだ接合箇所の接合材には、「はんだ」と呼ばれる溶けやすい金属の合金が使用されています。はんだ付けプロセス技術には、プログラム可能な自動はんだ供給装置や多数のプロセスモニタリング用センサーが含まれています。特殊工法としては、真空またはシールドガス環境下でのはんだ付けがあります。これにより、半導体の組立てや高真空システム、電子管などの製造において非常に高純度の要求を実現することができます。

2種類のはんだ付け技術の区別:

- 軟質はんだ付けでは、はんだの融点が温度450℃以下であり、例えばエレクトロニクス産業において使用されます。

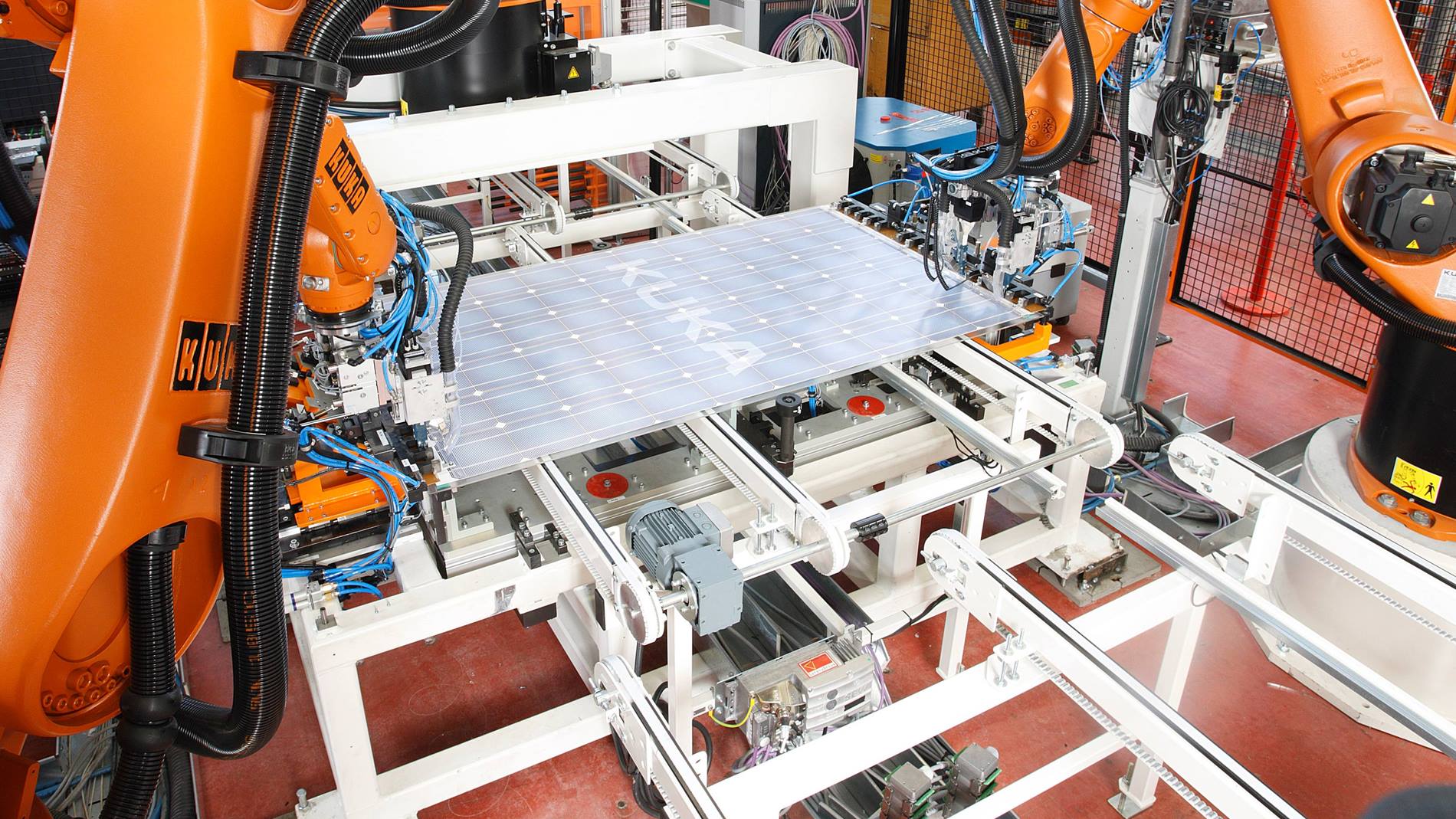

- 硬質はんだ付けでは、はんだの融点が温度450℃以上であり、例えば特に強固な接合のために自動車産業、または太陽光発電、電池の分野において使用されます。