A KUKA egy nehéz autóipari projektben segít az integrátornak

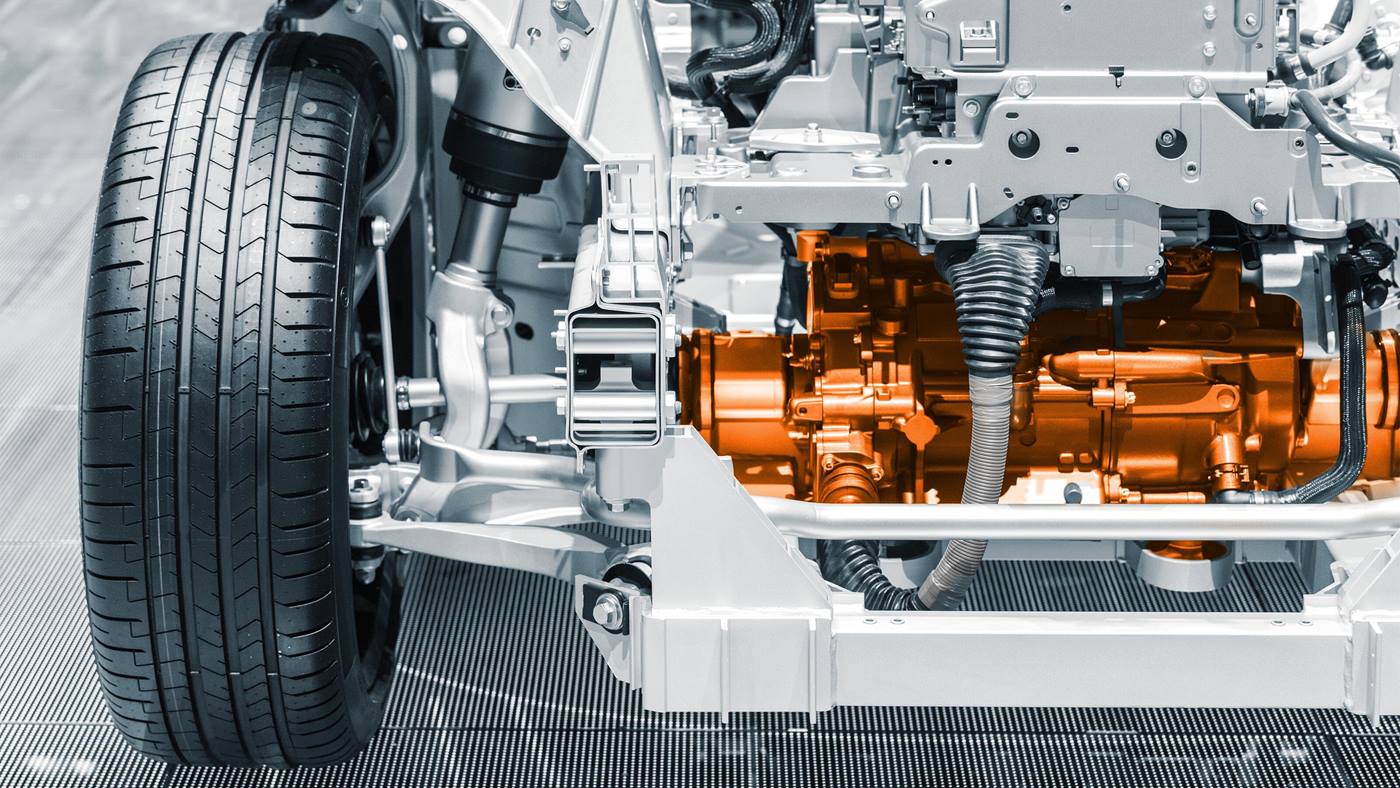

Az autógyártás versengő világában az innováció és a megbízhatóság kulcsfontosságú a termelési hatékonyság fenntartása,valamint az iparági igények kielégítése terén. A HG Automationnek le kellett küzdenie az ellátási lánc kihívásait, és korszerű automatizálási rendszert kellett szállítania egy Tier 1 ügyfél új akkumulátoros elektromos jármű (BEV) gyártósorához.

Automatizálási megoldások története az autóiparban

Nagyszabású projekt szűkös időkerettel

A közelmúltban a HGA fejlesztő- és tervezőmérnökei, automatizálási összeszerelő csapatai, programozói és szerelőtechnikusai azzal a kihívással szembesültek, hogy egy Tier 1 ügyfélnek kulcsrakész automatizálási rendszerre volt szüksége egy új akkumulátoros elektromos jármű (BEV) gyártósorához.

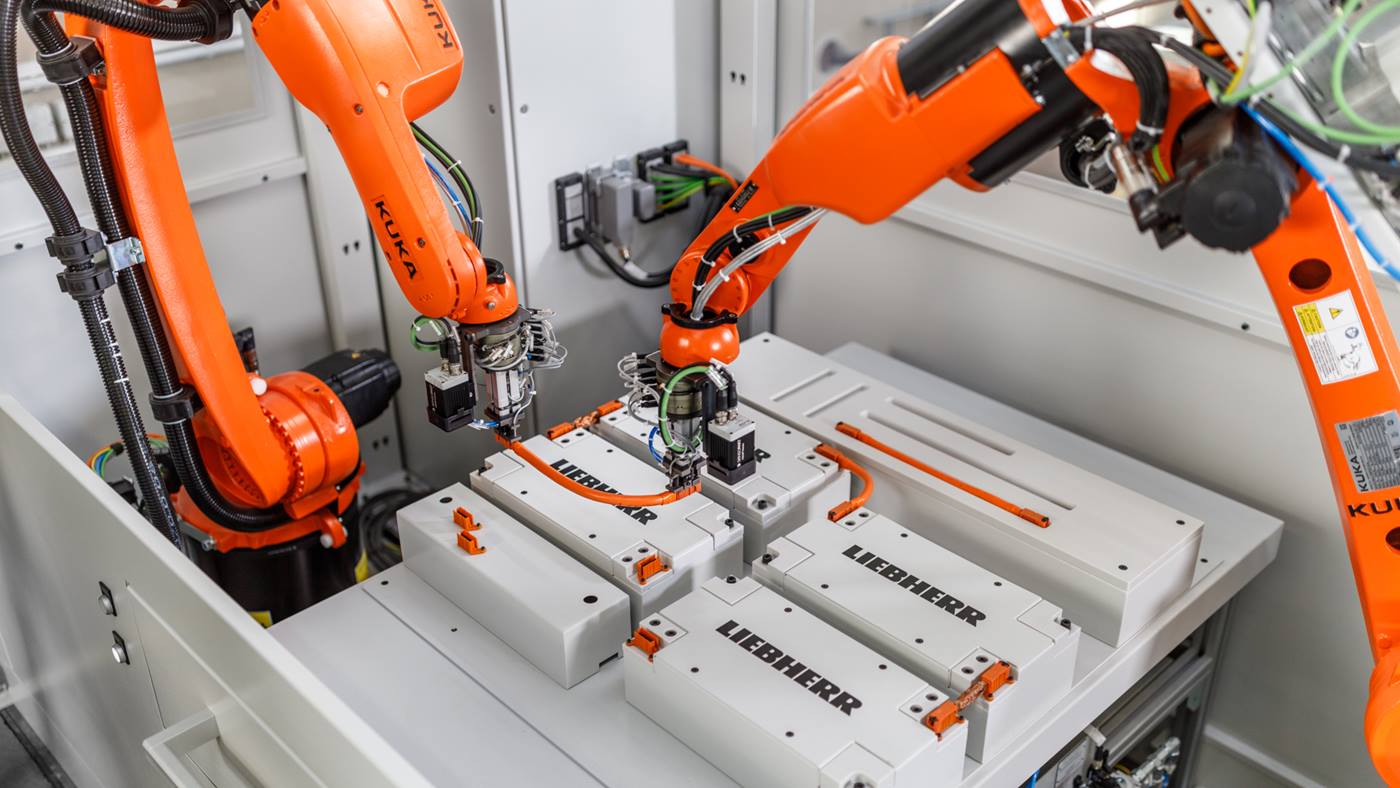

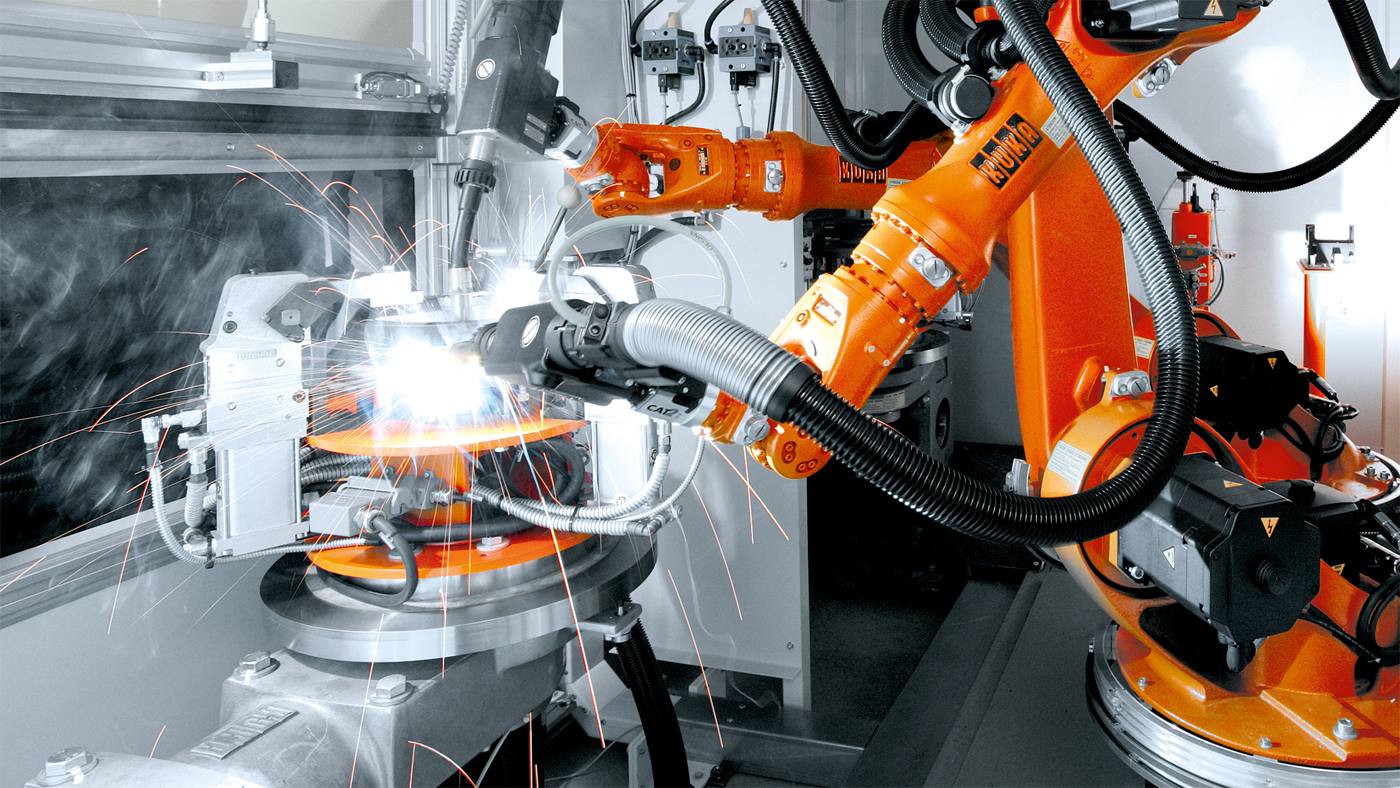

A HGA szűkös időkeretet kapott, amelyen belül meg kellett terveznie, építenie, hibákat elhárítania és telepítenie egy olyan ötzónás automatizálási rendszert, amely magában foglalta az alkatrészkezelést, ponthegesztést, illetve a ragasztóanyag-diszpenzálást egy akkumulátoros elektromos jármű hátsó negyedének összeszereléséhez. Amikor azonban az ügyfél szokásos robot beszállítóját megzavarták az ellátási lánc problémái, a HGA a KUKA-hoz fordult segítségért.

„Egy ideje már kisebb együttműködéseket folytattunk a KUKA-val, de ez volt az első nagyobb, kulcsrakész automatizálási projektünk, amelyet velük együtt telepítettünk” – árulta el Aaron Burke, a HGA vezető üzletfejlesztési igazgatója.

A tervezéstől a szállításig tartó kihívást jelentő időkereten túlmenően a projektnek költség- és helyigényeknek is meg kellett felelnie. „Lényegében egy megfelelő számú robottal és technológiával rendelkező, költséghatékony, intelligens megoldást kellett biztosítanunk, amelyet ügyfelünk számára a lehető legkisebb csomagba telepítettünk” – mondta Burke. „Miután megkaptuk az ügyfél specifikációit, számos iteráción mentünk keresztül, megterveztük, majd újraterveztük a folyamatot, hogy egy olyan rendszert kapjunk, amely képes a megfelelő mennyiségű alkatrészt legyártani.”

A megoldás: 86 KR QUANTEC robot

A KR QUANTEC gyártási sorozat univerzális, hattengelyes, 120-300 kg teherbírású robotokból áll, amelyek különféle gyártási alkalmazásokat képesek sokoldalúan és megbízhatóan kezelni. A gyártási sorozat nagyon jól alkalmazkodik a költséghatékony cellatervezéshez, amely tökéletesen megfelel a HGA követelményeinek.

„Hely-, mennyiség- és agresszív ciklusidő-követelményeknek, valamint egyéb kritériumoknak is meg kellett felelnünk, és a KUKA robotok lehetővé tették ezt számunkra” – árulta el Andrea Conover, a HGA programvezetője, aki egyben a projekt vezetőjeként is szolgált. „A KUKA robotok nagyszerű eredményeket érnek el az üzemidő és a korlátozott karbantartás terén a gyártósoron.”

Integrációs támogatás

Könnyű integráció a KUKA.WorkVisual segítségével

A KUKA.WorkVisual tervezési programcsomag egy átfogó eszköz a KUKA robotok konfigurálására, programozására és diagnosztizálására. A zökkenőmentes munkafolyamat érdekében a KUKA.WorkVisual a tervezési folyamat összes lépését egyetlen felületen integrálja. A programcsomag lehetővé teszi a felhasználók számára, hogy programozzák és szimulálják a robotok mozgását, teszteljék a szekvenciákat, és optimalizálják a teljesítményt, mielőtt a robotokat a gyártósorra telepítenék. A KUKA.WorkVisual intuitív kialakítása és kiterjedt funkcionalitása jelentősen csökkenti a beállítási időt és javítja az általános működési hatékonyságot.

„Ez volt az első programozási tapasztalatom a KUKA-val” - árulta el Witt. „A KUKA.WorkVisual a KR C5 robotvezérlővel együtt rendkívül sokat segített a rendszer hibakeresési idejének csökkentésében. Előzetesen ki tudtam írni a logikát, és az üzembe helyezés előtt minden problémát megoldottam. Más márkáknak nincs ilyen átfogó programjuk.”

Sikeres partnerség

Ez a projekt nagyszerű tapasztalat volt számunkra. A KUKA és a HGA szilárd kapcsolatot alakított ki egymással, sőt, különböző megoldásokat illetően más területeken is elkezdtük feltárni a partnerség lehetőségét. Ez mindkét szervezet számára előnyös.