Automatisierung in der Elektronikbranche: „Du hast noch 2 Minuten, um den Gurt zu tauschen“

Mit elektronischen Bauteilen bestückte Leiterplatten stecken in jedem elektronischen Gerät. Im Laufe der Jahre mussten sie immer kompakter und zugleich leistungsfähiger werden. Das hat dazu geführt, dass die extrem kleinen Bauteile mittlerweile direkt auf die Oberfläche der Leiterplatte gelötet werden. Es handelt sich also um Surface-mounted devices (SMD) und die Technologie dahinter heißt SMT (Surface-mounting technology). Das klingt technologisch sehr gut ausgereift. Doch im Rahmen einer Technologiepartnerschaft hat sich KUKA mit weiteren Unternehmen einmal genauer angesehen, wie das Material den SMT-Linien automatisch zugeführt werden kann.

„Bis zu 20.000 und mehr elektronische Bauteile lagern in kleinen Taschen in den Gurten, die zu großen Spulen aufgerollt sind. Das kann man sich ein bisschen vorstellen wie eine riesige Filmrolle“, beschreibt Otmar Honsberg, Vice President Global Application Engineering bei KUKA. „Mit diesen Gurten werden die Maschinen in der SMT-Linie gefüttert. Geht eine Rolle zur Neige, müssen der laufende und neue Gurt miteinander verbunden werden, damit die Maschinen ein quasi Endlosband haben und durchlaufen können.“ Dieser Prozess nennt sich Splicing und ist nach wie vor Handarbeit.

„Es ist eigentlich nur schwer vorstellbar, dass in diesem Hightech-Produktionsbereich dieser manuelle Prozess noch nicht automatisiert werden konnte. Dieser Umstand war für uns ein besonderer Anreiz, in dieses gemeinschaftliche Projekt ‚Autosplicing‘ einzusteigen“, so Herbert Frankl, Geschäftsführer der Sonplas GmbH, einem mittelständischen Sondermaschinenbauer und Automatisierungsspezialisten. Nicht selten hieße es an den SMT-Linien bisher: „Du hast noch 2 Minuten, um den Gurt zu tauschen“.

Natürlich werden die Daten automatisch von der ASMPT SMT-Maschine ermittelt und der Auftrag in das Materialbereitstellungs-System gestellt. Sind die Mitarbeiterinnen und Mitarbeiter dann nicht schnell genug, kommen die Maschinen zum Stehen.

Je nach Bauteilgröße sind die Gurte unterschiedlich breit. Das reicht von 8 Millimetern bis hin zu 72 Millimetern. Aufgrund dieser zahlreichen Varianten ist der Prozess nicht einfach, zu automatisieren.

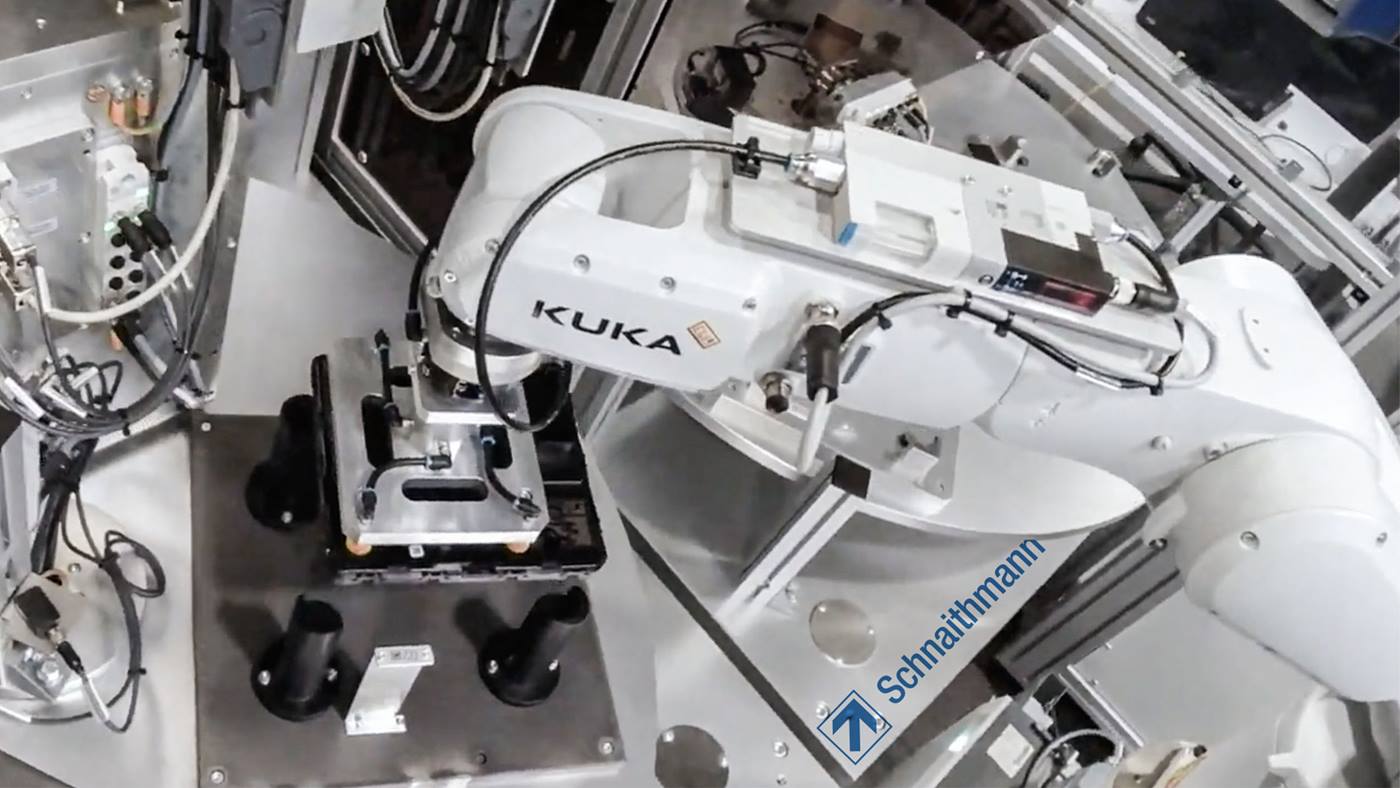

KUKA, ASMPT und Sonplas haben sich als Technologiepartner zusammengeschlossen, um für das Continental-Werk in Regensburg diesen Prozess zu automatisieren – mit einem sensitivem Cobot, montiert auf einer mobilen, autonomen Plattform. Das Ziel: Die Maschinen autonom zu bestücken und die Gurt-Enden mit höchstmöglicher Qualität miteinander zu verbinden, um Stillstände zu vermeiden. „Continental hatte bei uns angefragt, ob es machbar wäre, den von ihnen eingesetzten Handsplice-Automaten zu automatisieren. Wir haben uns dann aber den ganzen Prozess angeschaut und dabei ein Stück weit Pionierarbeit geleistet“, sagt Joachim Roess, KUKAs Global Key Account Manager für Continental.

Modernste mobile Robotik im Zusammenspiel mit Sensoren und Software – das ist der Kern der entwickelten Lösung. Wie die ersten Erfahrungen mit der Lösung im Live-Betrieb waren berichtet Dr. Markus Fischer, Head of Industrial Engineering bei Continental: "Die ersten Erfahrungen sind sehr vielversprechend. Auch wenn eine Industrialisierung dieser Lösung technisch noch nicht möglich ist, werden wir – als innovatives Industrie 4.0 Werk - weiterhin versuchen die bestehenden technischen Herausforderungen zu lösen, um eine Automatisierbarkeit zu realisieren."

„Mit dem mobilen Roboter können wir jede Maschine individuell anfahren, die Gurte lagern wir in standardisierten Kassetten, damit der Roboter immer die gleichen Greifpunkte hat – egal, wie groß der jeweilige Gurt ist“, gibt Otmar Honsberg einen Einblick in die technische Umsetzung. Eine technologisch marktreife Lösung ist das noch nicht. Aber die Technologiepartnerschaft zeigt, welche Potenziale aktuell noch brach liegen.

Als nächster Schritt könnte zum Beispiel über eine branchenweite Vereinheitlichung des Materials bei der Anlieferung der Gurte an End-Verarbeiter wie Continental nachgedacht werden. Solche Standards würden dabei helfen, weiter zu automatisieren und damit wettbewerbsfähig zu bleiben. Diese Lösung als Ergebnis der Technologiepartnerschaft ließe sich aber schon einmal sehr gut in bestehende SMT-Linien integrieren. „Solche Projekte spielen in unsere KUKA DNA, wir treiben sie mit viel Herzblut, weil wir uns als Technologieführer verstehen“, sagt Otmar Honsberg.