Der Fach- und Arbeitskräftemangel stellt Arbeitgeber vor mehrere Herausforderungen: Zum einen müssen sie für eine hohe Mitarbeiterzufriedenheit sorgen, um die Stammbelegschaft zu halten. Zum anderen können Unternehmen oft nicht weiterwachsen, wenn es an den dafür nötigen Mitarbeitenden fehlt. Hier bietet die Automatisierung durch Roboter von KUKA für den Mittelstand große Chancen. Denn während der Roboter monotone, körperlich belastende Tätigkeiten übernimmt, kann sich das Team anspruchsvolleren Arbeiten widmen. So schlagen Arbeitgeber durch den Robotereinsatz zwei Fliegen mit einer Klappe: Sie erhöhen die Produktivität und kommen den Mitarbeitenden entgegen, indem diese mehr Freiräume für komplexere Tätigkeiten bekommen.

Gelungene Kooperation: Mensch und Roboter prüfen Codes

Im Unternehmen FMO Surface in Lemgo werden jedes Jahr rund sieben Millionen Busverbinder aus Kunststoff mit DataMatrix-Codes (DMC) belasert. Das ist in Zeiten des Fachkräftemangels eine ganze Menge. Für Geschäftsführer Bastian Fest lag die Lösung daher auf der Hand: Automatisierung.

Was bisher die Mitarbeitenden gescannt haben, bearbeiten jetzt ein Mensch und der kollaborative Roboter LBR iisy gemeinsam. Ausgestattet mit zwei Kameras prüft der Roboter die DataMatrix-Codes. Hierfür werden zunächst 200 Kunststoffteile auf einem Tray, einer Art Tablett, unter den Roboter geschoben. „Im ersten Schritt wird die Qualität der Codes stichprobenartig anhand von 20 Teilen überprüft“, erklärt Vorarbeiter Tim Hertz. „Passt alles, fährt der Cobot erneut über den Tray und prüft, ob alle 200 Teile da und alle Codes lesbar sind.“ Eine Kamera übernimmt mit der dazugehörigen Software die Qualitätsprüfung, die zweite ist für die Beurteilung der Vollständigkeit verantwortlich.

Stimmt etwas nicht, ist also ein Code von unzureichender Qualität oder unvollständig, bleibt der Roboter stehen und zeigt an, welcher Busverbinder betroffen ist. Ein menschlicher Kollege kann das fehlerhafte Teil dann austauschen, der Tray wird erneut geprüft und im Idealfall freigegeben. Diese Mensch-Roboter-Kollaboration gewährleistet maximale Sicherheit und Effizienz. „Durch den LBR iisy sparen wir uns enorm viel Zeit, da wir nicht mehr jedes Teil einzeln abscannen müssen“, fasst Hertz zusammen.

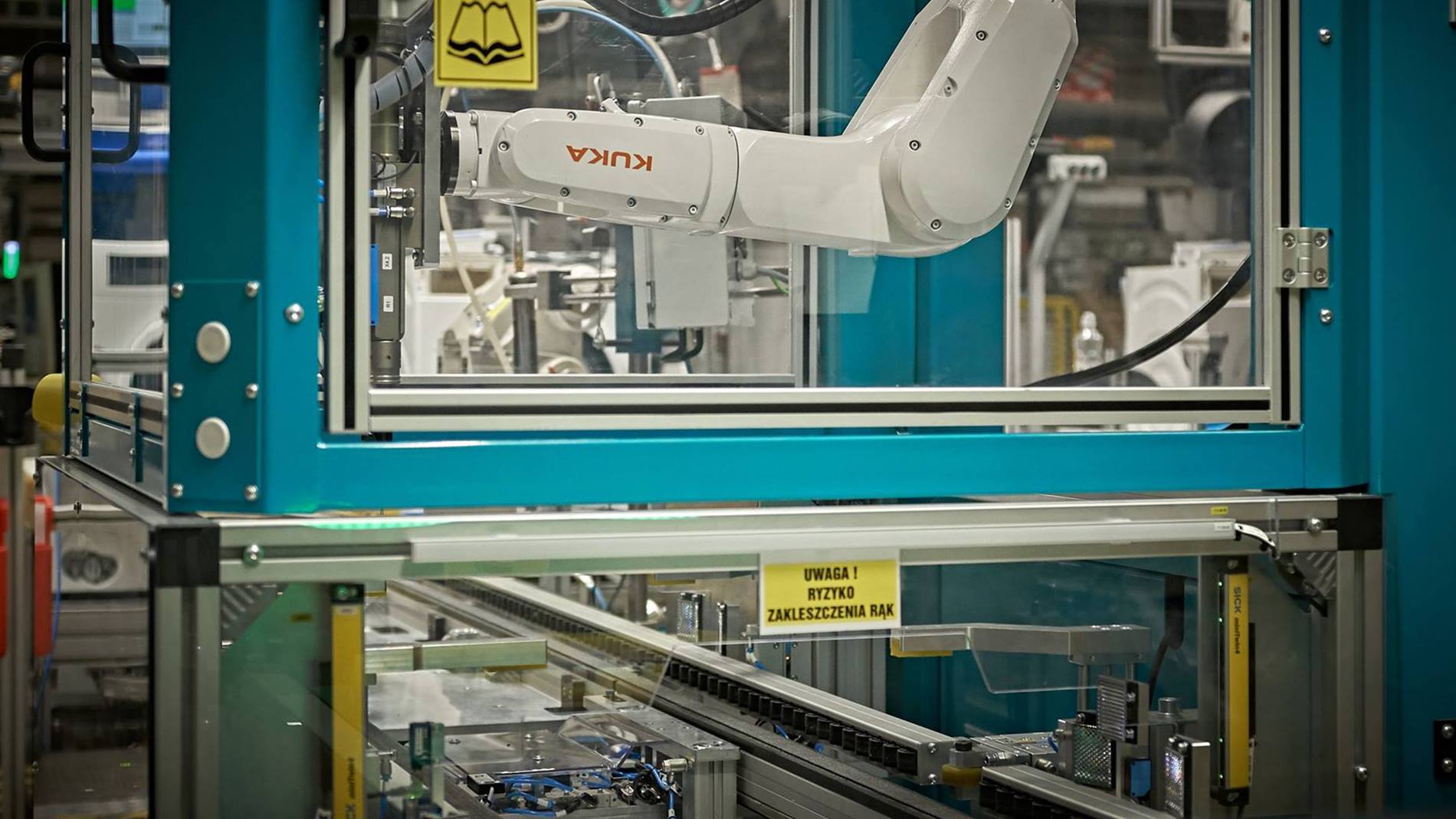

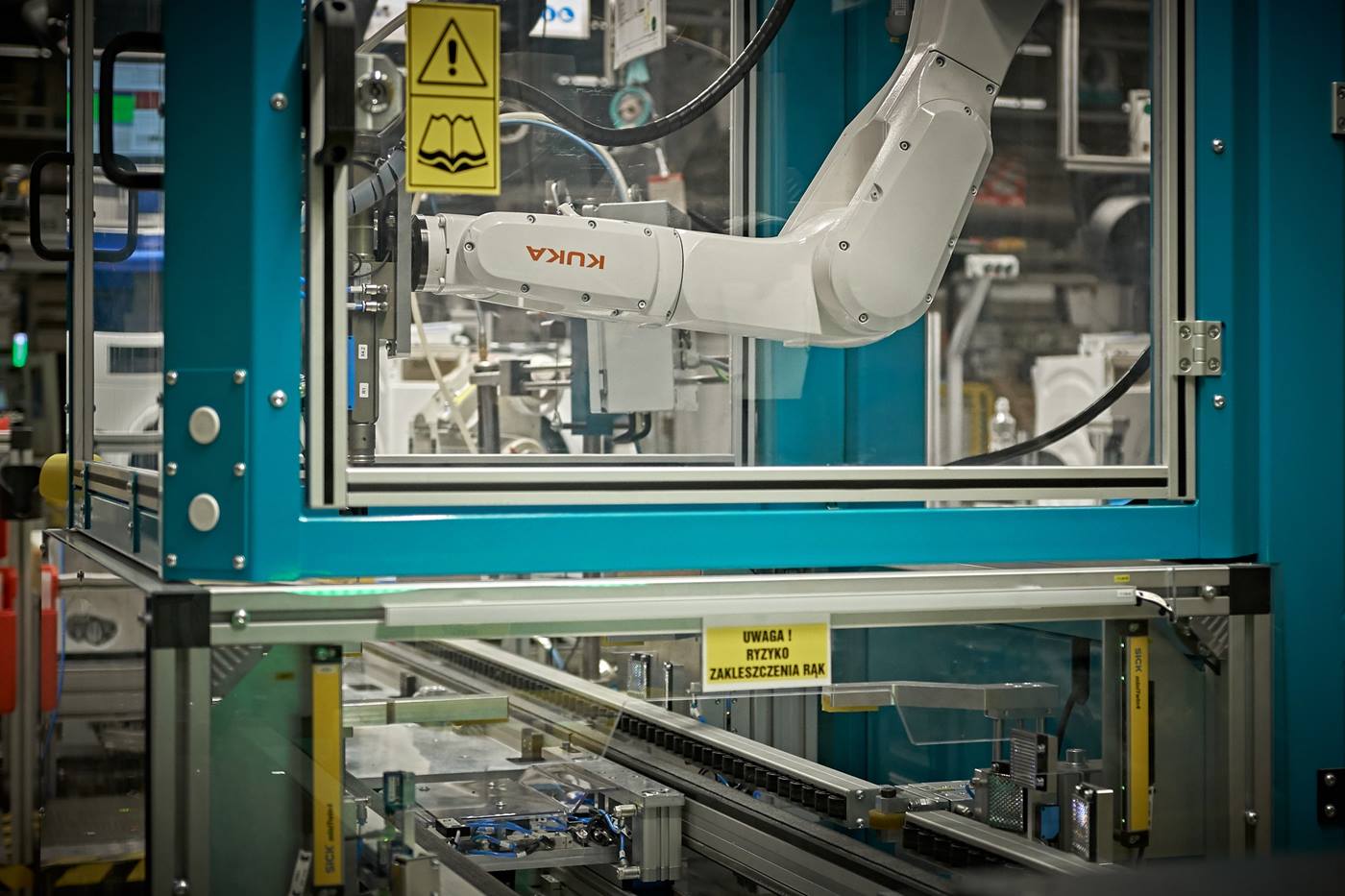

Industrielle Montage: Roboter schraubt im Fließbetrieb

Auf die Produktivitätssteigerung von Industrieanlagen haben sich die Ingenieure von Qbig spezialisiert. Jüngst trieben die Entwickler aus Lodz die Produktivität eines großen Haushaltsgeräteherstellers nach oben: In eine Montagelinie integrierten sie den KR AGILUS, der dort nun die Bullaugen in die Waschmaschinentüren schraubt. Der Roboter schraubt dabei im Fließbetrieb – das heißt, er montiert, während sich die Bauteile auf dem Fördersystem fortbewegen. Synchronisiert wird die Zusammenarbeit von Roboter und Förderband durch die KUKA.ConveyorTech Software. „Durch den Robotereinsatz konnten wir die Taktzeiten verkürzen und so die Produktivität erhöhen“, berichtet Bartosz Luczak, Miteigentümer von Qbig.

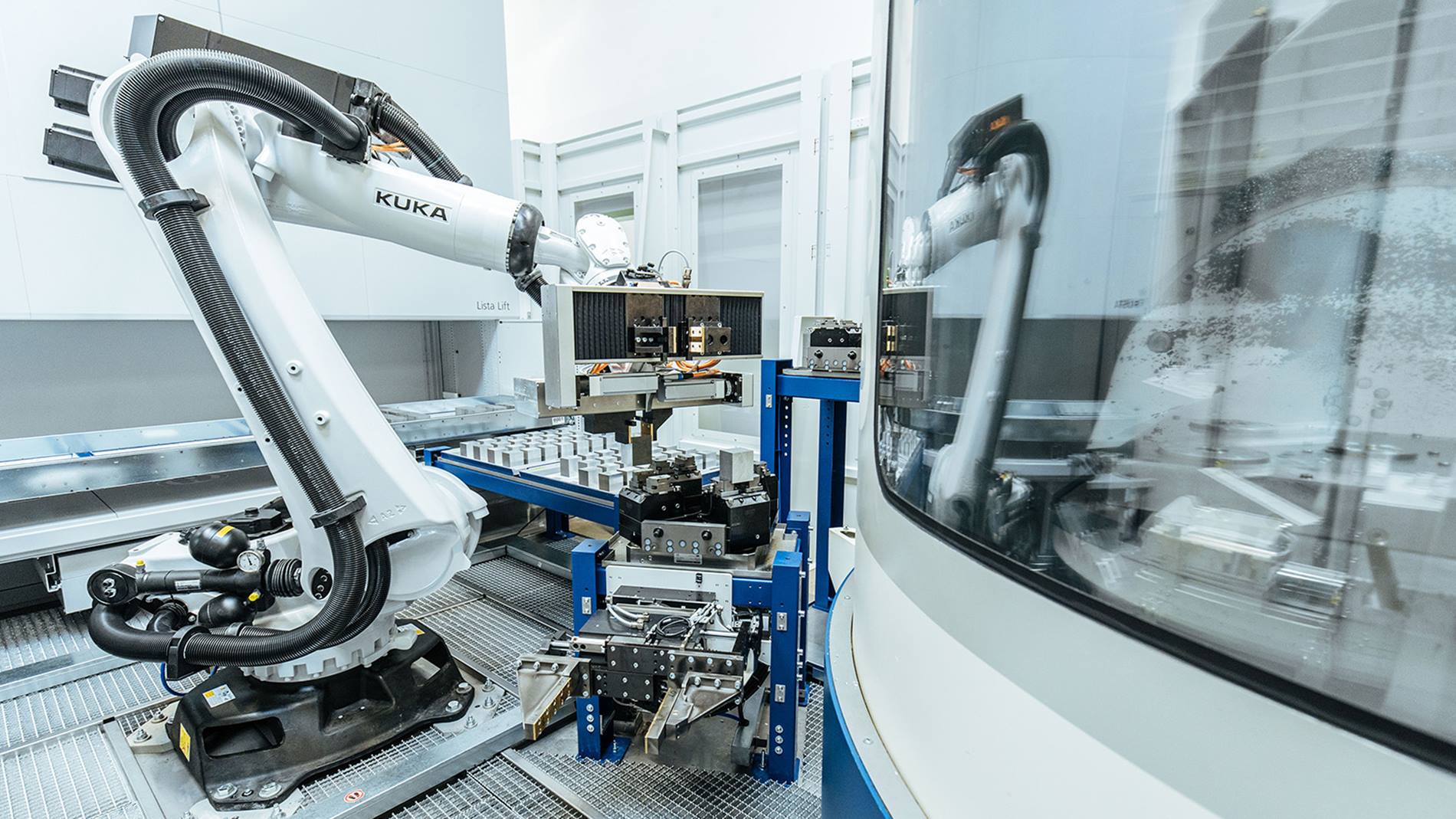

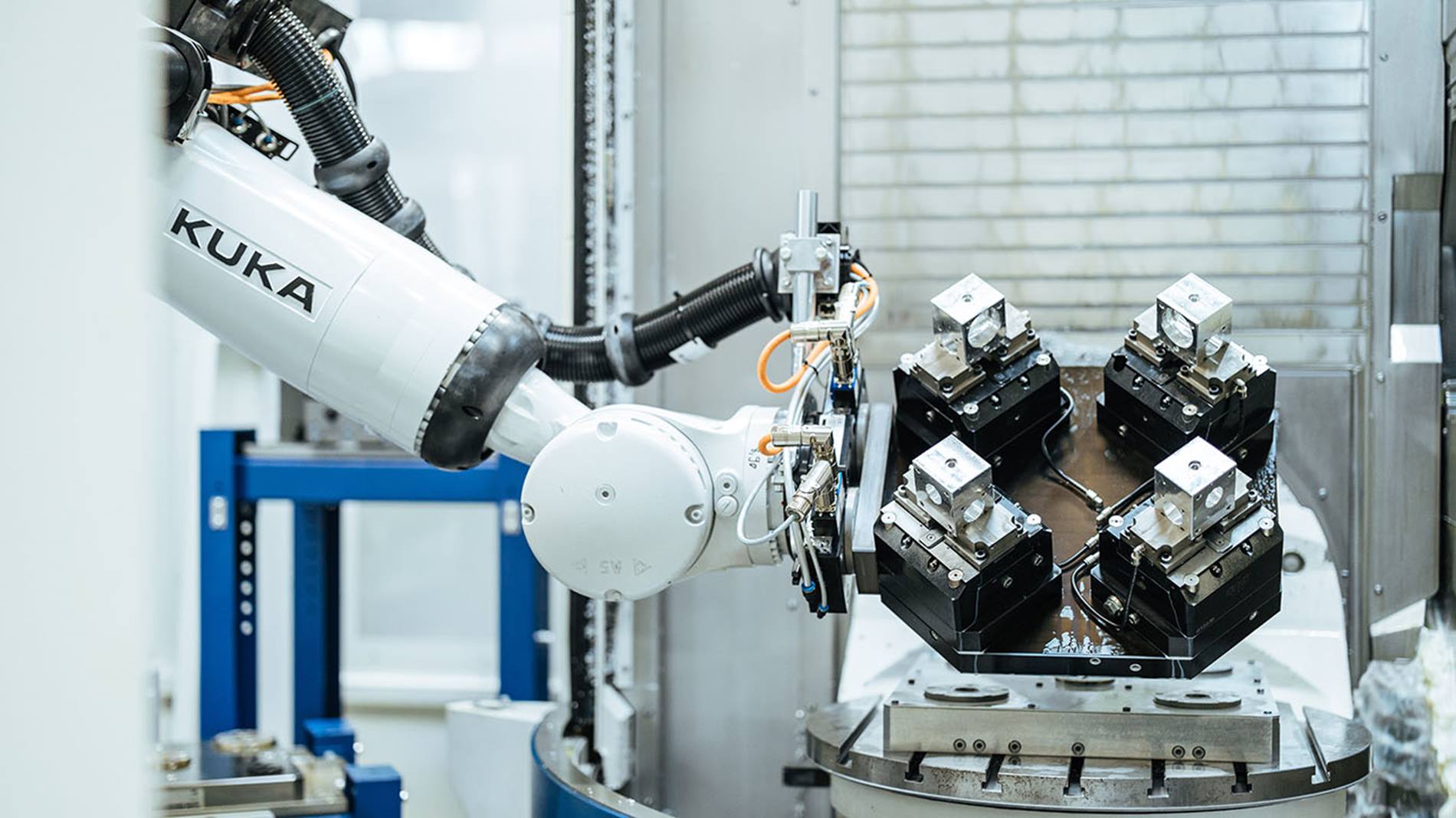

Be- und entladen: Roboter arbeiten Tag und Nacht

Haben Sie teure Maschinen in Ihren Produktionshallen stehen, können aber wegen fehlender Arbeitskräfte nicht im 3-Schicht-Betrieb arbeiten? Vor diesem Problem stand auch der österreichische Spindelhubgetriebe-Hersteller ZIMM. Die Lösung lag für das Unternehmen in den KUKA Robotern KR AGILUS und

KR QUANTEC. Diese beladen nun eine Fünfachsen-Fräsmaschine, übernehmen die automatisierte Nachbearbeitung der Werkstücke und geben die fertigen Getriebekomponenten aus.

Roboter und Fräsmaschine sind perfekt aufeinander abgestimmt. Während die Fräsmaschine noch arbeitet, bestückt der KR QUANTEC bereits eine weitere Vorrichtung. Sind die Bauteile, die ebenfalls automatisiert gewendet werden, von beiden Seiten fertig bearbeitet, legt sie der Roboter auf dem Nachbearbeitungsplatz in der Zelle ab. Dort entgratet und reinigt sie der KR AGILUS. „Die Automatisierung erlaubt es uns unter anderem, in mannlosen Schichten nachts und am Wochenende zu produzieren, was unsere Produktivität und Wettbewerbsfähigkeit erhöht“, erklärt Hardy Ponudic, Produktionsleiter bei ZIMM.

Vorteil Automation: Produktivität, Qualität, Mitarbeiterzufriedenheit steigen

Wie die drei Unternehmensbeispiele zeigen, können Sie durch den Einsatz von KUKA Robotern Ihre Produktivität stark steigern. Neben der Erhöhung der Stückzahl erhalten Sie eine gleichbleibend hohe Qualität, denn Roboter arbeiten sowohl schnell als auch präzise. Die Erfahrung zeigt außerdem, dass durch KUKA Roboter keine Arbeitsplätze wegfallen, sondern vorhandene Positionen aufgewertet werden und mittelfristig neue Arbeitsplätze entstehen. So wird der KUKA Roboter zu einem Teil der Belegschaft, die durch die Automatisierung die Kapazitäten bekommt, um die Produktivität zu steigern. Nicht zuletzt entlasten die Arbeitsstunden des Roboters Ihre Mitarbeitenden. Damit haben Sie mit einer guten Work-Life-Balance in Zeiten des Fachkräftemangels ein wichtiges Argument zur Mitarbeiterbindung.