ステップ3:レーザー溶接システムの技術的な詳細を明確にする

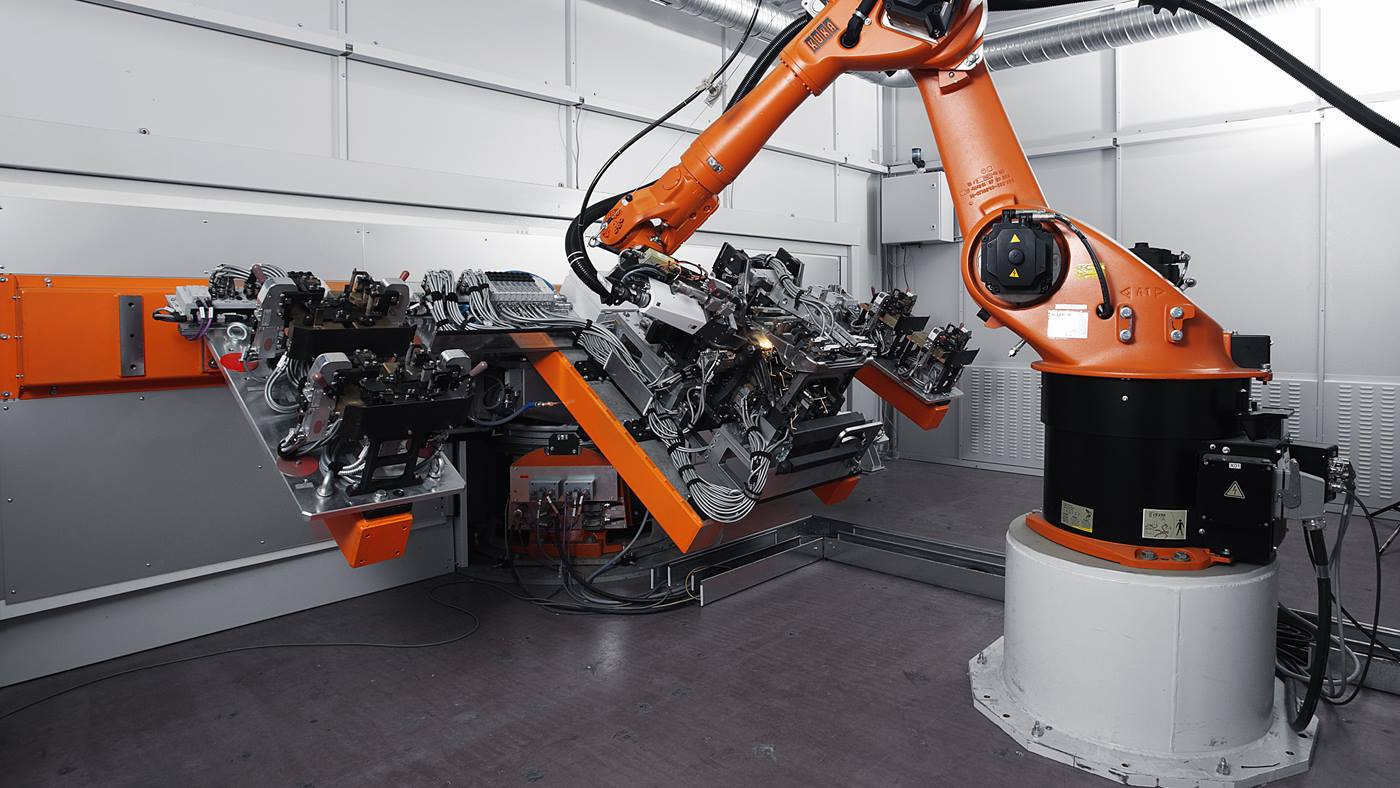

ヨアヒム・ブルケルト氏は次のように述べています。「コンパクトなセルに小型ロボットで非常に多くのワークを狭いスペースに収容し、これらを溶接装置内に正確に位置決めして置く必要がありました。また、1回の動作で2つのワークを掴んで接合したかったので、ロボットが具体的にどのようにパーツを搬送するのか、お互いに調整する必要がありました。」自動化プロジェクトの約98%で、wbt automation社はKUKAロボットを使用しているとブルケルト氏は報告しています。そのために必要な精度を実現するためには、既製のものではなく、精密に測定されたロボットが必要でした。私たちが選んだのは、KR AGILUSのタイプKR10 R1100で、私たちのところに来る前に特別にKUKAで再度トレーニングキャンプに参加させていただきました。」レーザーセンサーを使って部品の位置を確認したり、4連グリッパーに加え、小型の真空ベローズを使ってカバーガラスを1枚ずつ正確に位置決めしたりすることができるようになりました。