レーザーはんだ付けを可能にする技術について

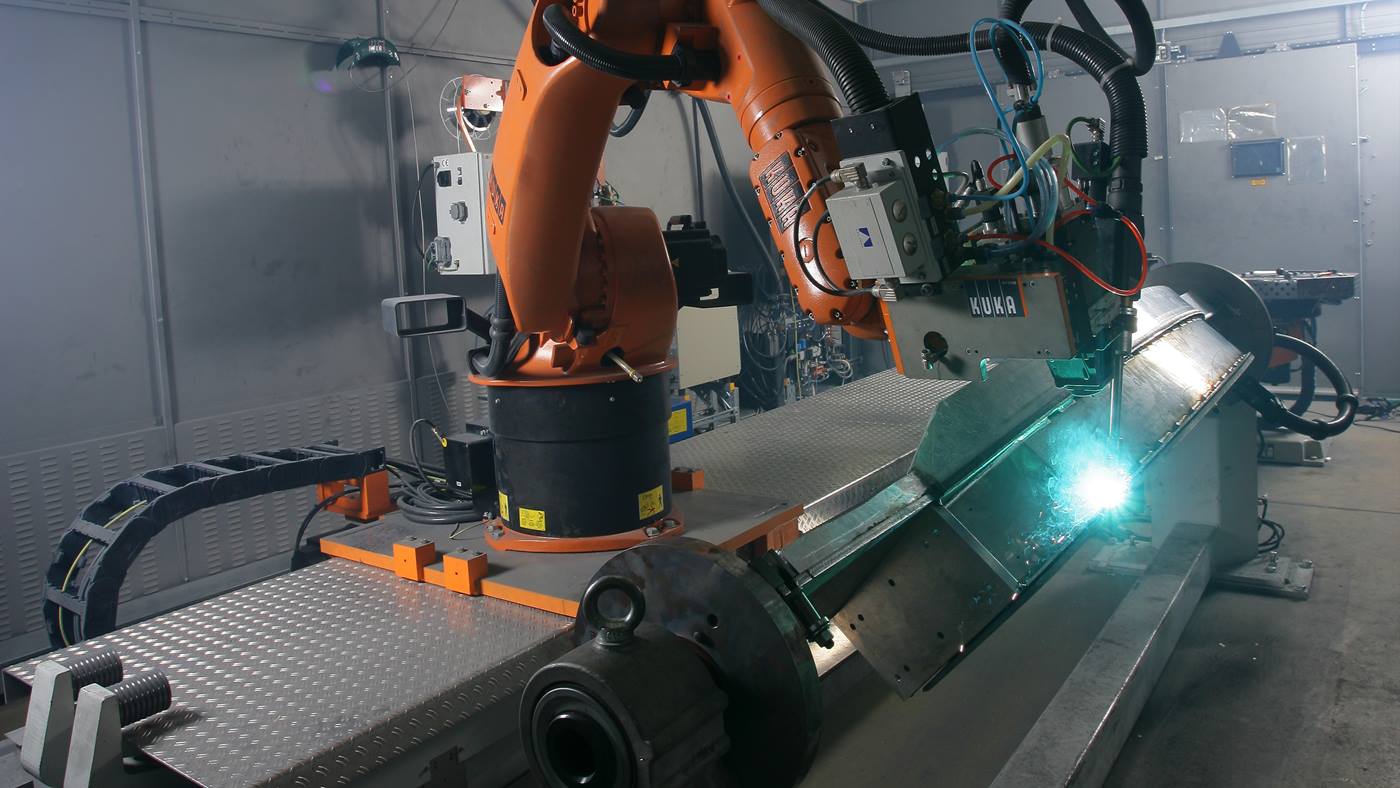

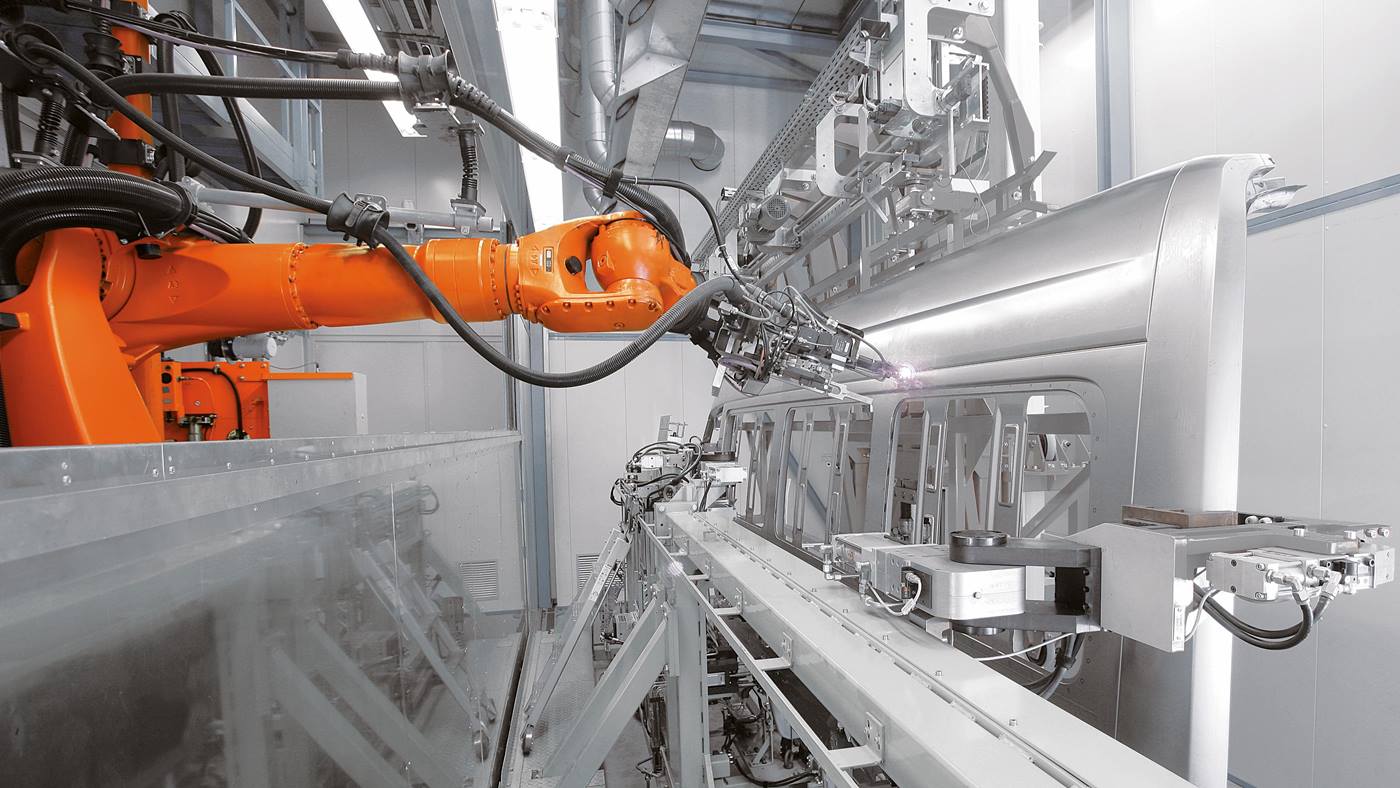

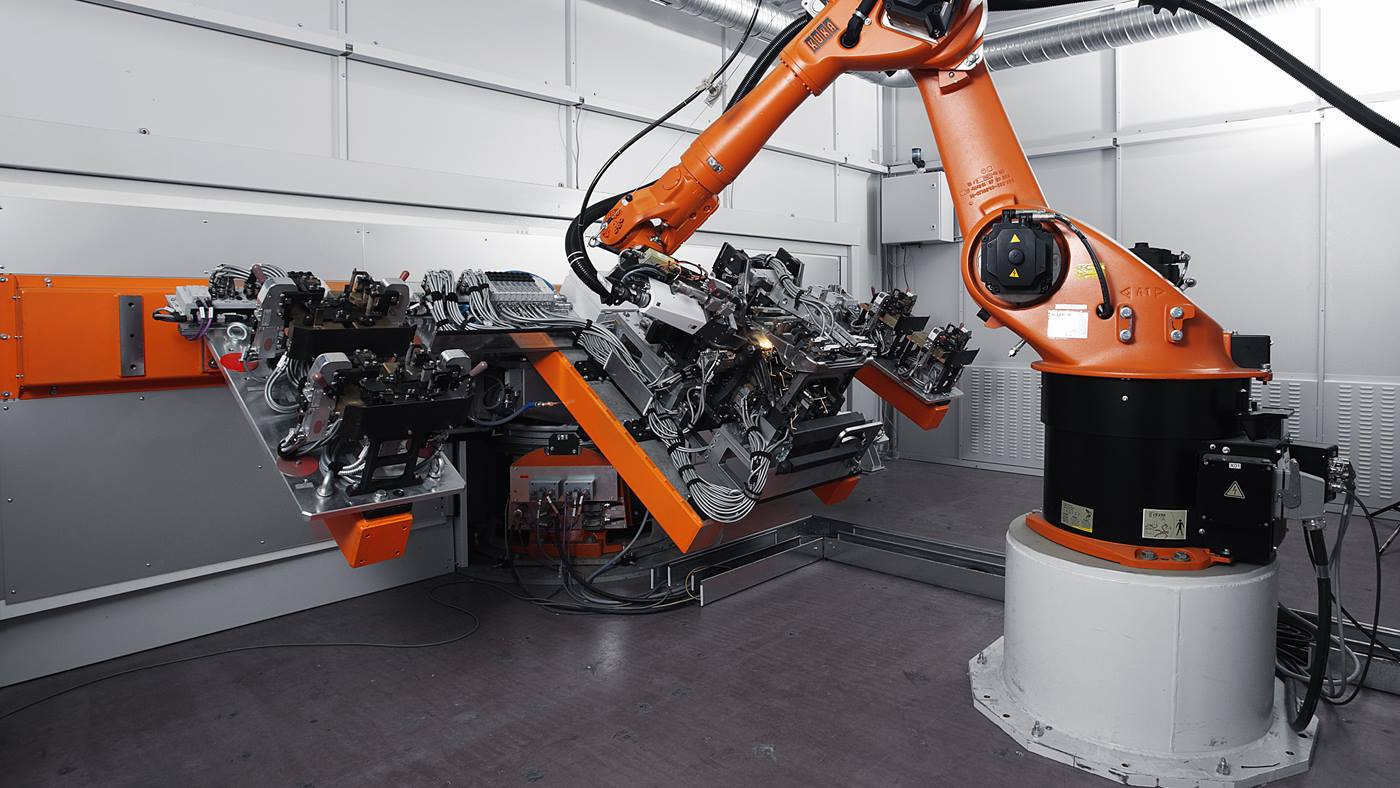

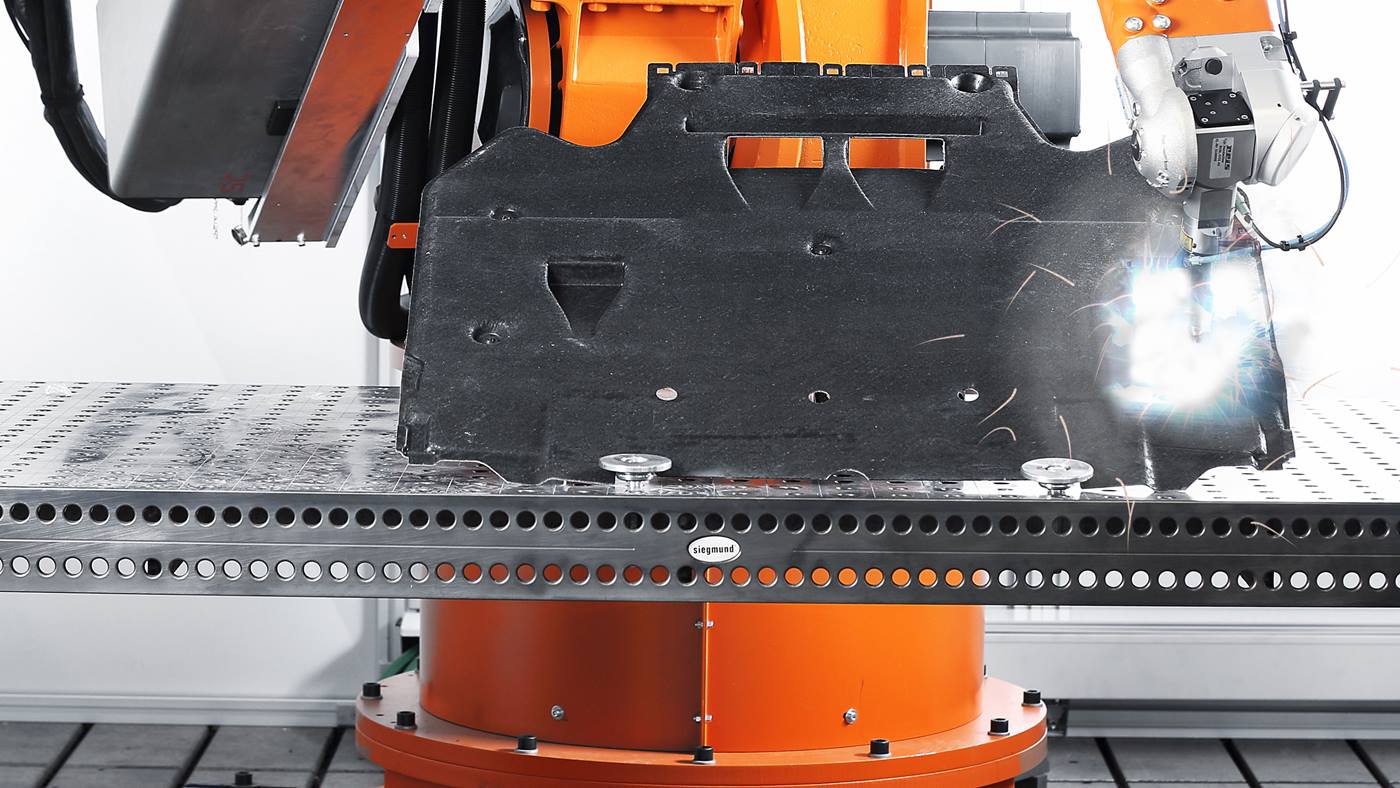

レーザーはんだ付けは、非接触工法です:レーザー光線が、はんだを加熱します。はんだは工程中にフィラーワイヤーとして供給され、主に銅合金または亜鉛合金です。これによって、はんだが溶かされ、接合部の隙間が埋められます。融体によって2つの部品が接合されます。

レーザーはんだ付け技術の2つの工法:

- 溶融温度450℃以上でのレーザーによる硬質はんだ付け:

この接合技術は、高出力のダイオードレーザーを使用して行われ、主に自動車産業に導入されています。 - 溶融温度450℃以下でのレーザーによる軟質はんだ付け:

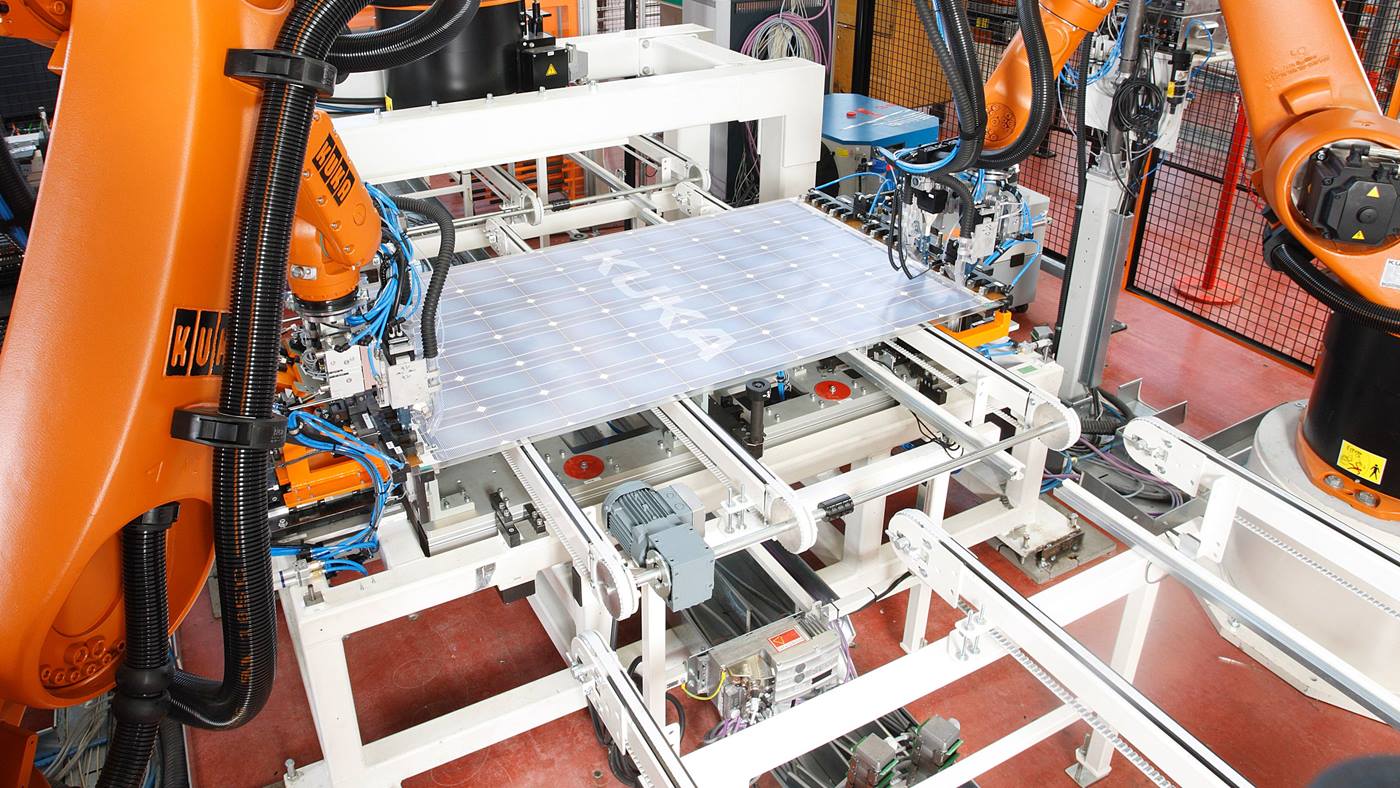

この技術は、エレクトロニクス部品の製造によく使用されています。