Statu quo : chargement automatisé des machines dans le monde entier

L'industrie manufacturière du monde est confrontée à une pénurie de main d'œuvre et a donc du mal à maintenir sa production. Une pénurie mondiale de 85,2 millions de travailleurs qualifiés est attendue en 2023. De nombreux emplois restent vacants, et pas seulement en raison de l'évolution démographique. Les employés sont de plus en plus nombreux à s'opposer aux contraintes physiques liées à de nombreux emplois dans la fabrication industrielle. Cela concerne également les tâches monotones, telles que le chargement des machines à commande numérique.

C'est pourquoi de nombreuses entreprises se tournent vers l'automatisation de l'assemblage CNC. Dans le domaine de l'entretien des machines, le nombre de cobots augmente. Grâce à leur légèreté et à leurs capteurs, ils permettent aux hommes et aux machines de travailler ensemble, sans précautions de sécurité supplémentaires. En Allemagne, il y avait 397 robots industriels pour 10 000 employés en 2021. En 2019, il y avait 346 robots. Les chiffres de la Corée du Sud illustrent le potentiel de cette technologie. Le parc de robots y est passé de 855 à 1 000 robots industriels pour 10 000 employés entre 2019 et 2021. De plus en plus d'entreprises dans le monde se penchent sur la question de l'automatisation. Elles doivent toutes tenir compte de certaines exigences.

5 exigences pour le chargement automatisé des machines

98,9 % de PME et TPE en Allemagne cherchent des moyens d'automatiser leur production. Mais avant d'utiliser un cobot, les entreprises d'automatisation doivent se poser un certain nombre de questions pour garantir le succès de leur solution. KUKA soutient le processus de sélection grâce à son expérience et à son savoir-faire. Un réseau international de partenaires intégrateurs KUKA offre une assistance supplémentaire sur place pour l'intégration individuelle des systèmes de robots KUKA dans les processus du client.

1- La tâche

Les processus de production diffèrent d'une entreprise à l'autre, c'est pourquoi l'automatisation du chargement et du déchargement doit être reconsidérée dans chaque cas. Quelle machine doit être chargée ? La pièce doit-elle seulement être placée ? Y a-t-il des personnes dans la zone de travail du robot ? La position correcte de la pièce doit-elle être vérifiée ? Ces questions ouvrent la voie à la décision : cobot ou robot industriel ?

Exemple d'application : Dans les ateliers de production de HELLER, un robot mobile KUKA prélève les outils nécessaires, les insère dans les machines de production et les remplace lorsqu'ils sont usés. Il est donc essentiel que le KR CYBERTECH reçoive des informations sur les outils nécessaires et puisse les sélectionner. Les robots KUKA se caractérisent par des interfaces adaptées et une programmation intuitive.

2- L'environnement

Quel est l'espace disponible ? Des directives particulières s'appliquent-elles, par exemple dans les salles blanches ou dans l'industrie alimentaire ? Des allées ou des routes traversent-elles la zone de travail du système robotisé ? Non seulement la tâche, mais aussi l'espace disponible influencent la décision des entreprises quant à la planification de leur solution d'automatisation.

Les dimensions du robot, le rayon de déplacement et les axes de déplacement doivent être adaptés à l'espace et à la tâche - KUKA et ses partenaires système mettent à profit leurs décennies d'expérience dans les projets d'automatisation pour évaluer les différentes solutions les unes par rapport aux autres.

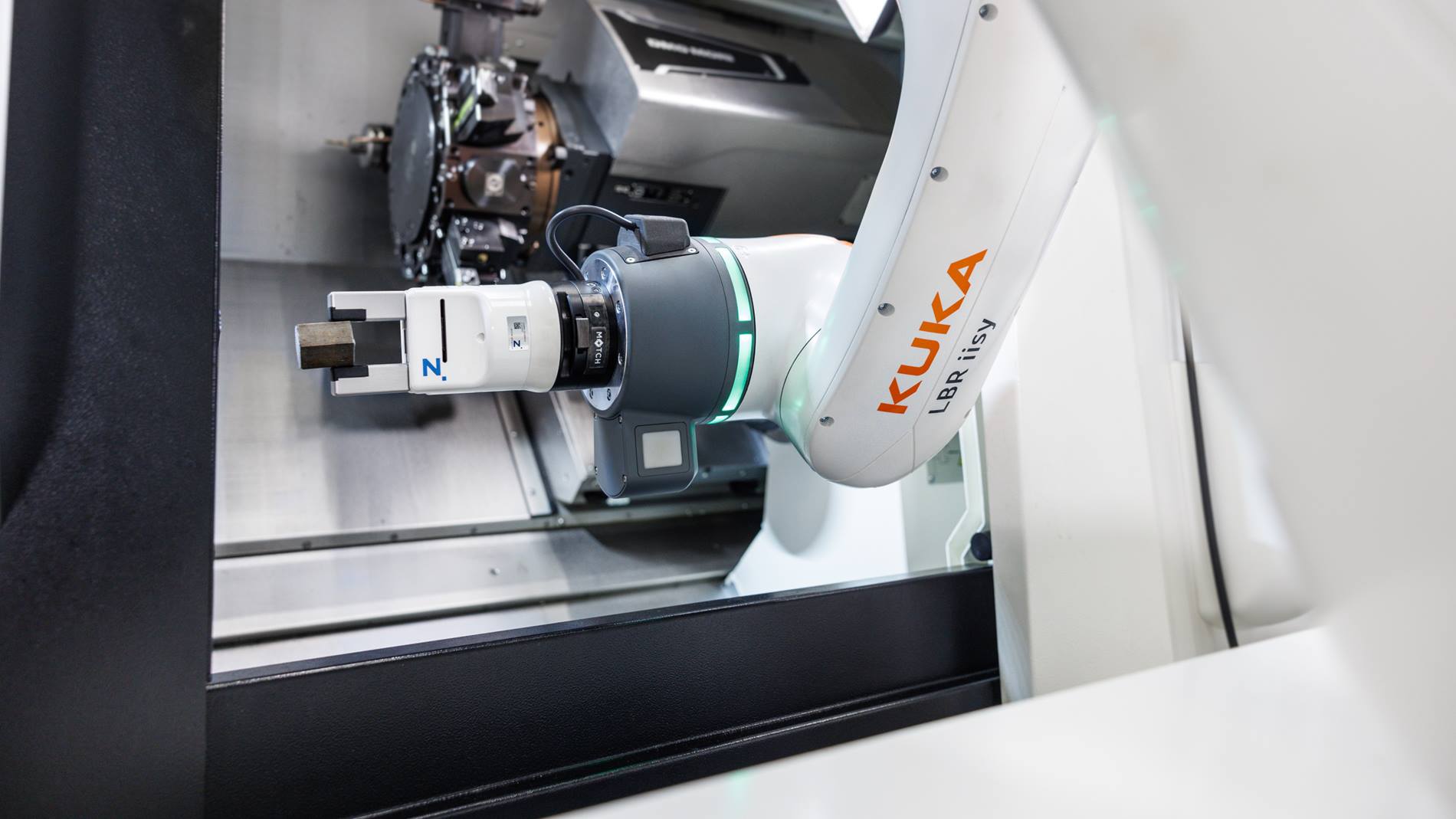

Exemple d'application : Le développeur d'automatisation et partenaire système KUKA MAIROTEC a réalisé une cellule d'automatisation qui non seulement charge rapidement et en toute sécurité les fraiseuses CNC avec des boulons métalliques, mais qui est également approvisionnée en matériaux par une plate-forme mobile se déplaçant de manière autonome. Grâce aux zones de sécurité du LBR iisy, l'installation n'a pas besoin de zone de sécurité et convient donc également aux petits ateliers de production.

3- La pièce à usiner

Tubes métalliques simples, circuits imprimés délicats, objets plastiques irréguliers, textiles difficiles à saisir : la gamme des pièces à transporter est immense. La forme et la nature de la pièce déterminent le type de pince - des pinces mécaniques à deux mâchoires pour les objets cubiques aux pinces à épiler pour les pièces particulièrement délicates.

Le poids des pièces est également déterminant pour le choix de la solution d'automatisation : Les cobots et les robots KUKA soulèvent des charges utiles différentes.

Exemple d'application : Les exigences en matière de manutention dans l'industrie textile sont très différentes de celles de l'industrie métallurgique. Les pièces en tissu pèsent moins lourd, mais sont plus difficiles à saisir que les pièces en métal. Avec robotextile, KUKA a développé un préhenseur qui, à l'aide d'une pression d'air et de capteurs, saisit les différentes longueurs de tissu et les achemine vers les postes de couture. L'objectif de robotextile est d'utiliser l'automatisation intelligente dans l'industrie textile pour ramener et conserver des emplois en Allemagne.

4- La capacité d'utilisation

"Cela vaut-il la peine d'acheter un cobot ? Les PME en particulier se posent cette question, car on pense souvent à tort qu'une solution robotique ne peut être utilisée que pour une seule étape de travail. La crainte est grande que le système ne soit pas pleinement utilisé et qu'il ne soit donc pas rentable. Grâce au système d'exploitation intuitif iiQKA.OS et à l'écosystème Robotic Republic, les cobots KUKA peuvent être programmés pour différentes tâches dans l'entreprise. Grâce à la gamme de composants matériels et logiciels qui s'élargit rapidement, les utilisateurs peuvent composer des paquets d'automatisation individuels qui sont sûrs, compatibles et rapidement prêts à l'emploi. L'objectif est de rendre la robotique accessible à tous. Un effet secondaire positif : grâce à leur grande flexibilité, les solutions robotiques de KUKA sont également rentables pour les lots de petite taille.

Exemple d'application : Le MAIROFlex iisy n'équipe pas seulement une fraiseuse CNC - il peut être reprogrammé en quelques minutes pour un autre emplacement, d'autres pièces à usiner et d'autres machines. The Robotic Republic fournit également aux utilisateurs le logiciel et le matériel nécessaires pour répondre à toutes les exigences : "La cellule d'automatisation MAIROFlex iisy peut faire fonctionner presque tout, même une machine à café", déclare Andreas Mathes, directeur général de MAIROTEC.

5- Le process d'intégration

La solution envisagée garantit-elle un temps d'arrêt minimal de la machine ? La mise en service peut-elle être effectuée par le client ou des techniciens externes doivent-ils être présents sur place ?

KUKA s'efforce de rendre l'intégration aussi simple que possible. Des instructions et une documentation détaillées du fabricant ainsi qu'une formation préalable soutiennent la mise en service des cobots ou des systèmes de robots. iiQKA, système d'exploitation et écosystème commercial en un, permet aux entreprises d'installer et de programmer elles-mêmes les robots.

Pour les applications plus complexes, le réseau international de partenaires système KUKA offre une assistance supplémentaire : des experts sur place et des spécialistes soutiennent toutes les phases du projet - développement, planification, installation, essai, exploitation et maintenance.

Exemple d'application : "30 minutes entre le déballage et la fin de la programmation", c'est ainsi que Bastian Fest résume la mise en service de la KUKA LBR iisy. Le gérant de FMO Surface estime que c'est exactement ce que recherchent les entreprises de taille moyenne. Les éléments de commande KUKA garantissent également que même les employés n'ayant aucune expérience en matière de robotique peuvent utiliser le cobot.

Conclusion: l'automatisation c'est une opportunité !