Ausgangssituation

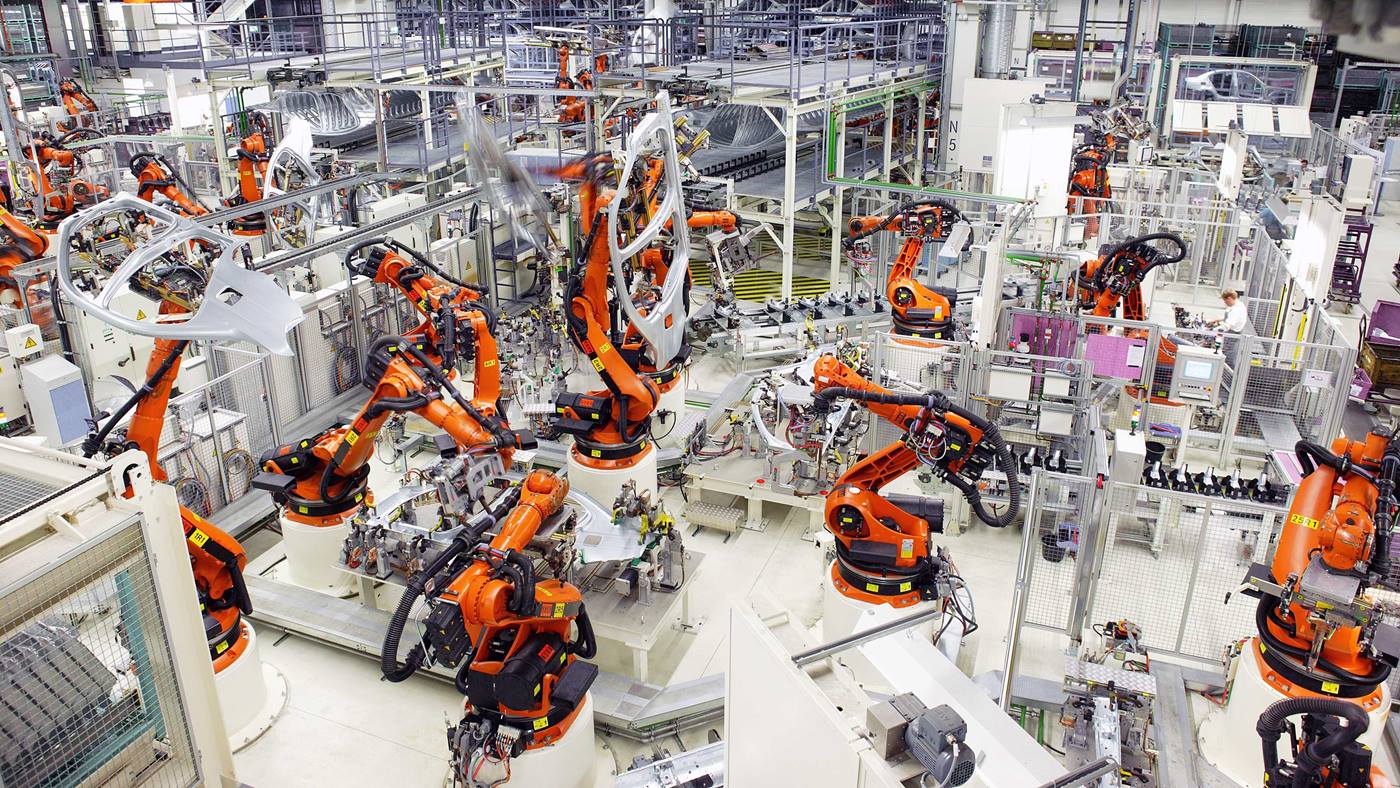

Eine Nuklearanlage unternimmt derzeit eine großangelegte Aufräumaktion, die deren Dekontaminierung und Stilllegung umfasst. Als Teil dieses Vorhabens soll 2018 in einer der wichtigsten Altanlagen des Komplexes eine neue Anlage in Betrieb genommen werden. Der Atommüll, der aus dem Lagersiloprogramm verwertet wurde, wird dort behandelt, immobilisiert und für Langzeitlagerung vorbereitet. Um die menschlichen Arbeitskräfte vor der schädlichen Strahlung zu schützen, wird der kontaminierte Atommüll von Robotern gehandhabt – entweder automatisiert oder ferngesteuert durch einen Bediener. Dass sie für die neue Anlage geeignet sind, bewiesen die KUKA Roboter bereits in einem Test-Aufbau. Dessen Ziel war, festzustellen, ob die Roboter simulierten Atommüll in einer Testumgebung sicher aufnehmen, bewegen und ablegen können.