智慧程設機器人組裝超級電腦

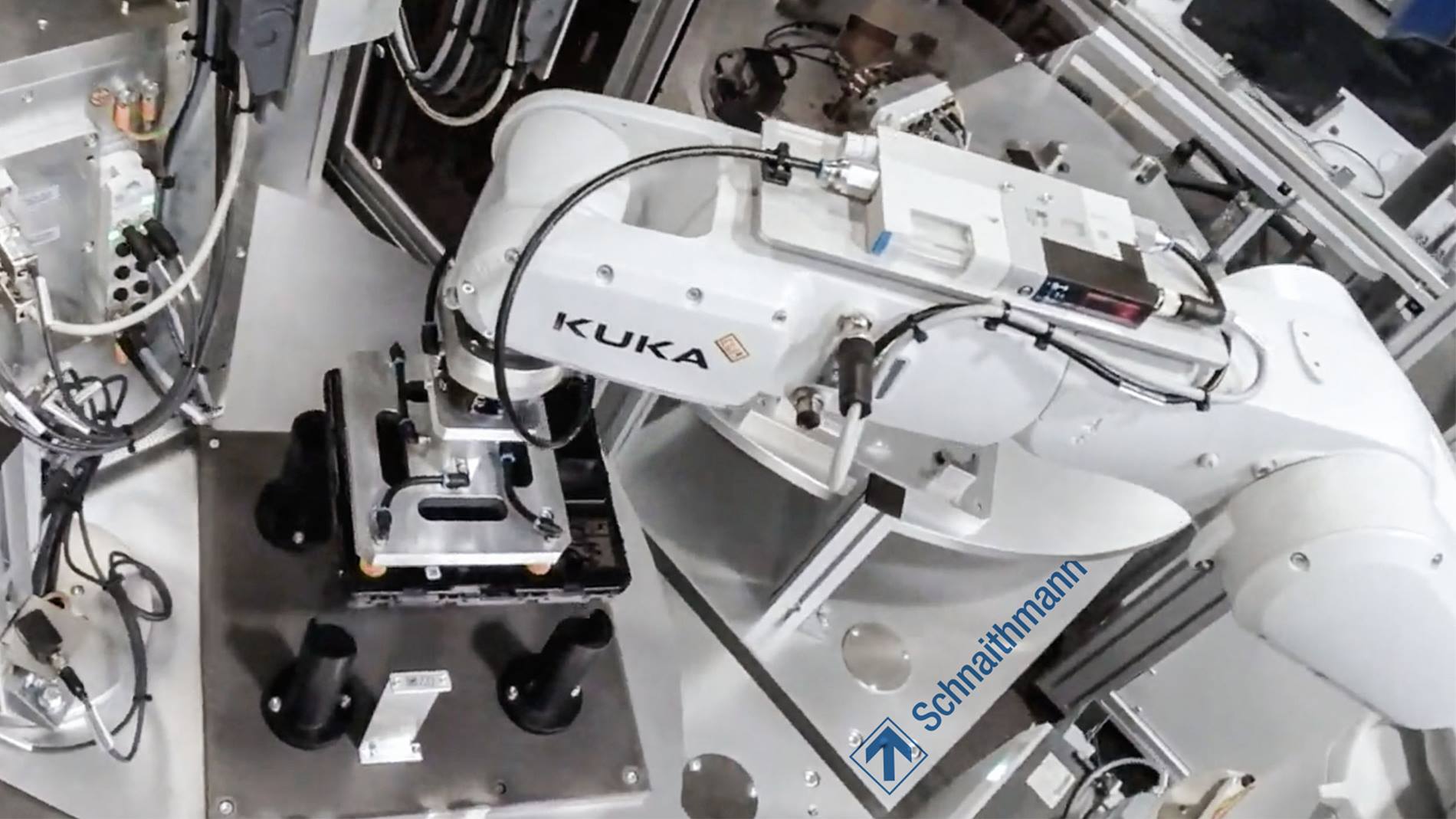

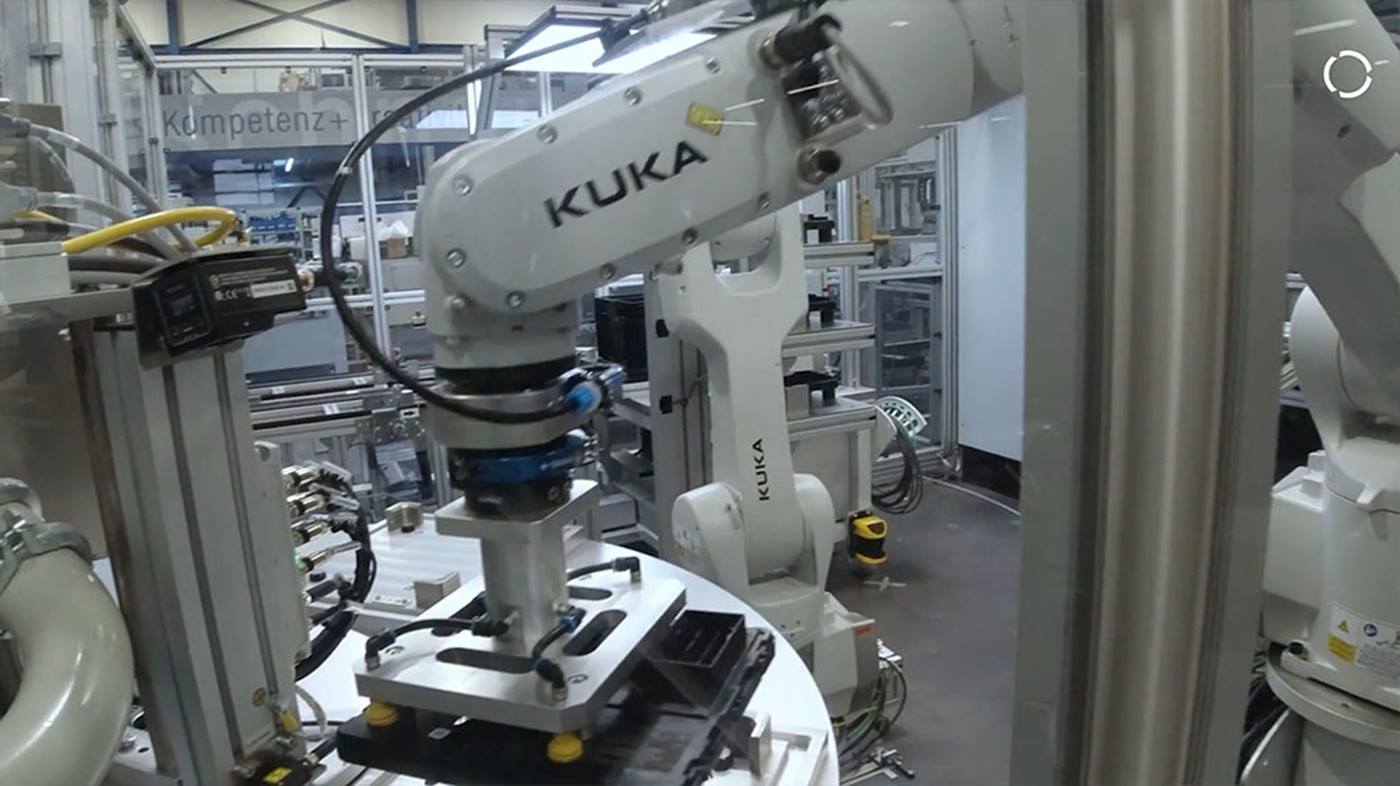

KR AGILUS 的機器人連接臂精確無誤地抓取用於所謂高效能電腦(HPC)的重要塑膠工件。機器人將零件放入暫存盒上的正確隔間內,另一架機器人抓住盒子並送入工件檢查站。共有七架 KR AGILUS 機器人根據智慧程式設計,快速、精確地聯手合作。它們不會猶豫停滯、不掉落任何東西,並且高度專心謹慎地組裝和檢查超級電腦。它們各自發揮的作用,確保只有最優質的零件才能被安裝在汽車的超級電腦中。

您使用的是舊版 Internet Explorers 流覽器。

請更新您的流覽器以便獲得最佳顯示效果

汽車的功能越多,所使用的控制單元性能就必須越強大。業界對於超級電腦的需求正在不斷增長——超級電腦支援電信通訊﹑提升駕駛舒適性,還用於自動駕駛,用來製造其組成元件的自動化解決方案也日趨熱門。因此,專業自動化公司 Schnaithmann Maschinenbau GmbH 對七架 KUKA 機械手臂進行相應的程式設計,讓它們可以加入打造超級電腦的行列。

KR AGILUS 的機器人連接臂精確無誤地抓取用於所謂高效能電腦(HPC)的重要塑膠工件。機器人將零件放入暫存盒上的正確隔間內,另一架機器人抓住盒子並送入工件檢查站。共有七架 KR AGILUS 機器人根據智慧程式設計,快速、精確地聯手合作。它們不會猶豫停滯、不掉落任何東西,並且高度專心謹慎地組裝和檢查超級電腦。它們各自發揮的作用,確保只有最優質的零件才能被安裝在汽車的超級電腦中。

高效能電腦目前可以下載應用程式和安全更新等等;長期來看,它們也將能夠支援自動駕駛。高效能電腦可謂車輛的大腦,必須處理大量資料,但體積卻必須足夠輕巧和精簡,以便在小型車輛上也能安裝。為了能夠符合經濟效益地生產這些高效能控制單元,業者需要高效率、靈活的自動化解決方案。

一家汽車零配件供應商針對零件的自動化組裝和生產線終端測試(EOL),委託了自動化公司 Schnaithmann Maschinenbau GmbH 和 KUKA 共同打造解決方案。這家來自德國西南部雷姆斯哈爾登(Remshalden)的自動化中型企業專門為自動化組裝領域的系統設備和專用機器開發系統解決方案,能夠替多個機器人進行相關程式設計,以便機器人穩定確實且安全地協同工作。

「我們發現模組化自動化特別有潛力,因為它不需要任何固定的周邊設備,因此非常靈活。如果工件的設計或結構發生變化,就更換相關的工作單元,其中的機器人也會被重新程式設計——然後就可以繼續進行組裝。」Schnaithmann 技術銷售部門的 Chris Klöpfer 解釋道。

Schnaithmann 已經採用 KUKA 機器人實施了許多客戶專案。這家汽車零配件供應商長期以來一直在不同生產據點採用 KUKA 解決方案,將機器人製造商視為自動化組裝領域可靠且創新的合作夥伴。KR AGILUS 擁有修長的外型、多元化的用途並採用 ESD+ 特殊塗裝,並可搭配結構精實的機器人控制器 KR C5——無一不是令人信服的論點。因此,2021 年年底,這個用來生產超級電腦的創新自動化技術便正式開始執行任務。

「客戶想要一種能夠提供最大靈活性的解決方案,在工件發生變化時要能夠快速調整,而且還要顧及成本。」負責汽車零配件供應商業務的 KUKA 全球重點客戶經理 Joachim Roess 解釋道。目的是打造出一套高度可靠的生產線終端測試系統。由於超級電腦與駕駛安全性密切相關,因此必須遵守「先進自動駕駛技術」(Advanced Autonomous Driving Technology)認證中非常嚴格的規定。若超級電腦中有微型裂紋卻未被偵測到,則可能會導致先進駕駛輔助系統 (Advanced Driver Assistance System (ADAS)) 發生故障。而透過在 ESD+ 保護下進行高精度和完全自動化組裝,以及利用例如可靠的生產線終端測試等多種檢測,可以避免出現這類微型裂紋。

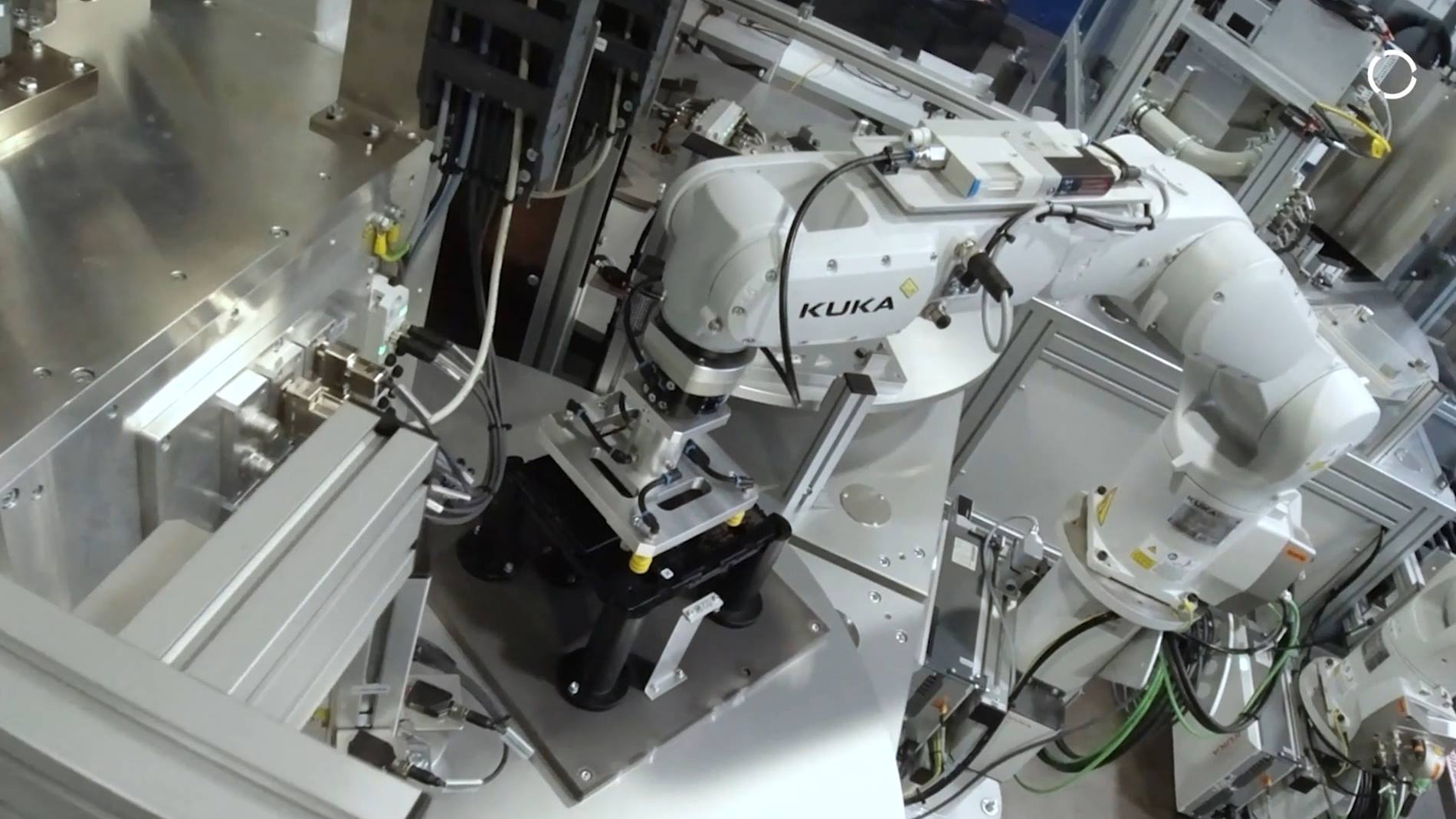

一般類似的系統設備通常使用輸送帶生產線,但如此一來製造商的生產量便有限。「如果產品發生變化,甚至僅僅只是生產線終端測試過程受到局部改變,就可能導致必須對原本固定的系統概念進行結構上的修改。」Joachim Roess 舉例說。因此,Schnaithmann 和 KUKA 提出了一種解決方案,其中包含多架依照一步接步原理(Chaku-Chaku)工作的獨立機器人。

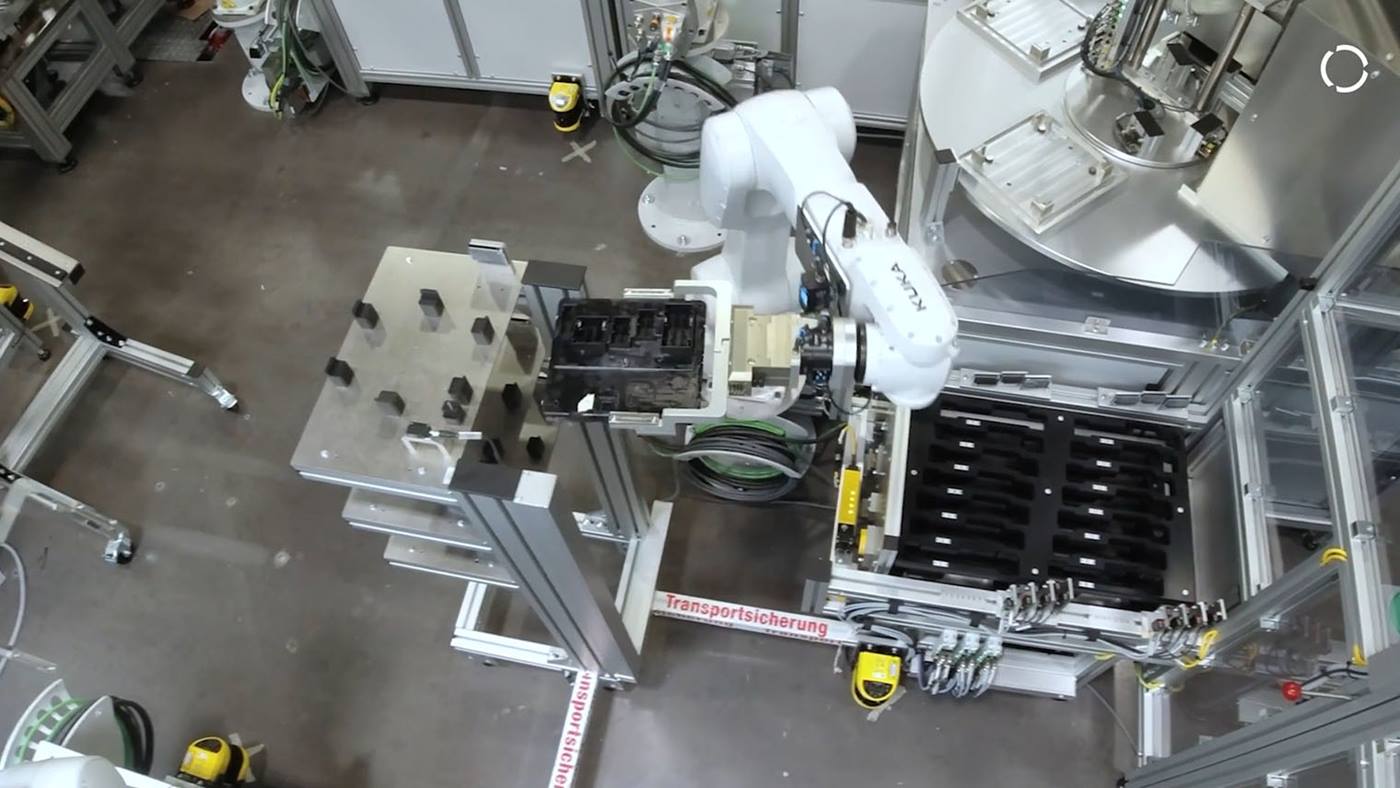

根據一步接一步原理(Chaku-Chaku),待加工的零件由機械手放置在工作站上,加工完成後再由機器人運送到下一個工作站,不需要例如傳統輸送帶等額外的運輸工具。也就是說,機器人直接將零件從一個工作站移到下一站,並在那裡進行加工。這樣的方式一方面可以減少周邊設備,另一方面則具有更高的靈活性,在未來可以依需調整系統,因為可以輕鬆地將機器人放到其他位置,然後重新進行程式設計。

然而,Chaku-Chaku 原理也要求機器人能聰明地互相溝通,不干擾到彼此的工作空間。在典型的 Chaku-Chaku 搬運應用中,獨自站立在機架和底座上的機器人會按照精確預先定義的順序執行工作步驟。

在設定系統之前,使用 KUKA.Sim 軟體模擬生產流程,以便確定理想的生產工作流程。這個完美且高經濟效益的生產流程一方面渉及到週期時間,另一方面則與機器人的理想利用率有關。除了因硬體元件數量減少而節省空間之外,還可以配合不斷變化的工件要求。

用這種方式,根據所需的調整可以快速簡單地改裝系統設備。透過測試系統內廣泛全面的檢測,尤其是 EOL,Schnaithmann、KUKA 和該汽車零配件供應商共同達成了目標——高效能電腦只使用品質最好的元件。

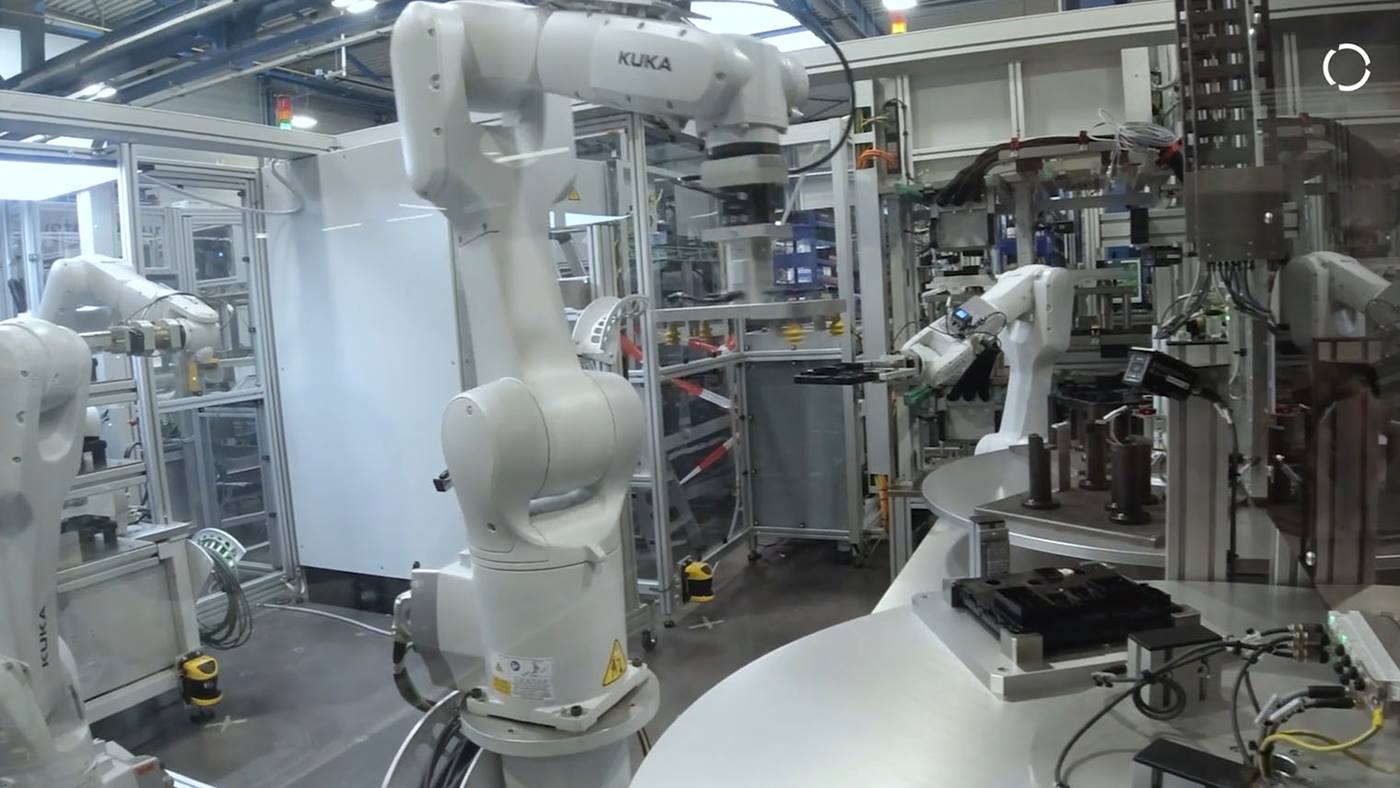

Schnaithmann 團隊決定使用 7 架 KR AGILUS 機器人在全自動系統中工作,完全不需要任何人類員工。其中五架機器人負責放入或取出裝有零件的暫存盒,兩架機器人則利用視覺系統來執行實際的生產線終端測試。KR AGILUS 具有多項特性,包括修長的外型設計、多元化的用途、高精度以及 IP67 防護等級和 ISO 4 無塵室等級。

六軸機器人非常適合 Chaku-Chaku 工作原理的另一個原因是,它可以與特別精巧且節能的小型機器人控制器 KR C5 micro 結合使用。而且無論在何種安裝位置都能發揮應有的功效——在此案例中,控制器安裝在機器人安裝支架上,不需要另外使用固定安裝且佈線不靈活的控制櫃。KR AGILUS 的精實設計與市場上最精巧的機器人控制器之一相結合,完全符合了汽車零配件供應商的目標:快速且符合經濟效益地擴展和調整系統,以最靈活的方式生產工件。

「KUKA 機器人都擁有最新 ESD 標準認證,」Joachim Roess 解釋道,「但若涉及到自動駕駛,整體要求比電子產業更高,甚至比半導體產業還要嚴格。即使少量的電荷也會引發微型裂紋,這些微小的裂紋無法透過控制單元的最終測試檢測到,但卻會縮短工件使用壽命。為了防止這種情況發生,汽車零配件供應商要求使用含有導電金屬顆粒的特殊漆面,不僅僅是機器人,還包括其支腳和底座。

客戶的要求——如願完成:現在,系統中的所有 KR AGILUS 都符合 ESD+ 標準。在有人類員工的生產過程中,因為人類的頭髮和衣服往往帶有靜電,很難達到這樣的標準,因此每個會接觸到敏感電子零件的人都必須穿著特殊的工作服。此外,機器人也有助於解決技術人員普遍短缺的問題,因為很少人類員工能夠承擔這類單調、重複,同時要求又非常高的任務。

另一項挑戰是機器人的程式設計,如何使各自的工作空間彼此完美協調。七架 KR AGILUS 在廠房中應盡可能不佔空間,但連接臂和夾具卻又不能發生碰撞。「在我們的 KSS 作業系統中,可以標準實施這樣的組件空間,」Roess 如此說明,「這樣主控制器就可以隨時指定何時開放空間給機器人 A,何時開放空間給機器人 B 使用,藉此安全地防止機器人之間發生碰撞。」

我們偏好與 KUKA 合作,因為即使在困難時期,他們仍保有良好的供貨能力,

而目前的專案再次證明了這一點。我們的國際汽車零配件供應商客戶也非常高興找到了 KUKA,能夠為電子產業提供防靜電機器人。Joachim Roess 透露,這套系統已經運行了幾個月,並將進行擴展。「第二個測試站已經在計劃中——我們可以很快速、輕鬆地實施,因為這種解決方案非常易於擴展。」Roess 表示。專家預測,創新的電動車對超級電腦的需求將持續增加——這類自動化解決方案將有助於滿足高需求,並實現高經濟效益的生產方式。

同時,這家汽車零配件供應商正在與 KUKA 和整合商合作,為未來的機動性提供更多的創新解決方案。一項研究計畫顯示,移動機器人 KMR iiwa 適用於支援高速電路板組裝。作為拼接過程的一部分,機器人可以確保敏感工件確實、快速且精準地抵達電路板上的指定位置。這家國際汽車零配件供應商又邁出了一步,不僅提高了生產效率,更使未來移動方式更有效率和創新。