インテリジェントにプログラムされたロボットによるスーパーコンピューターの組み立て

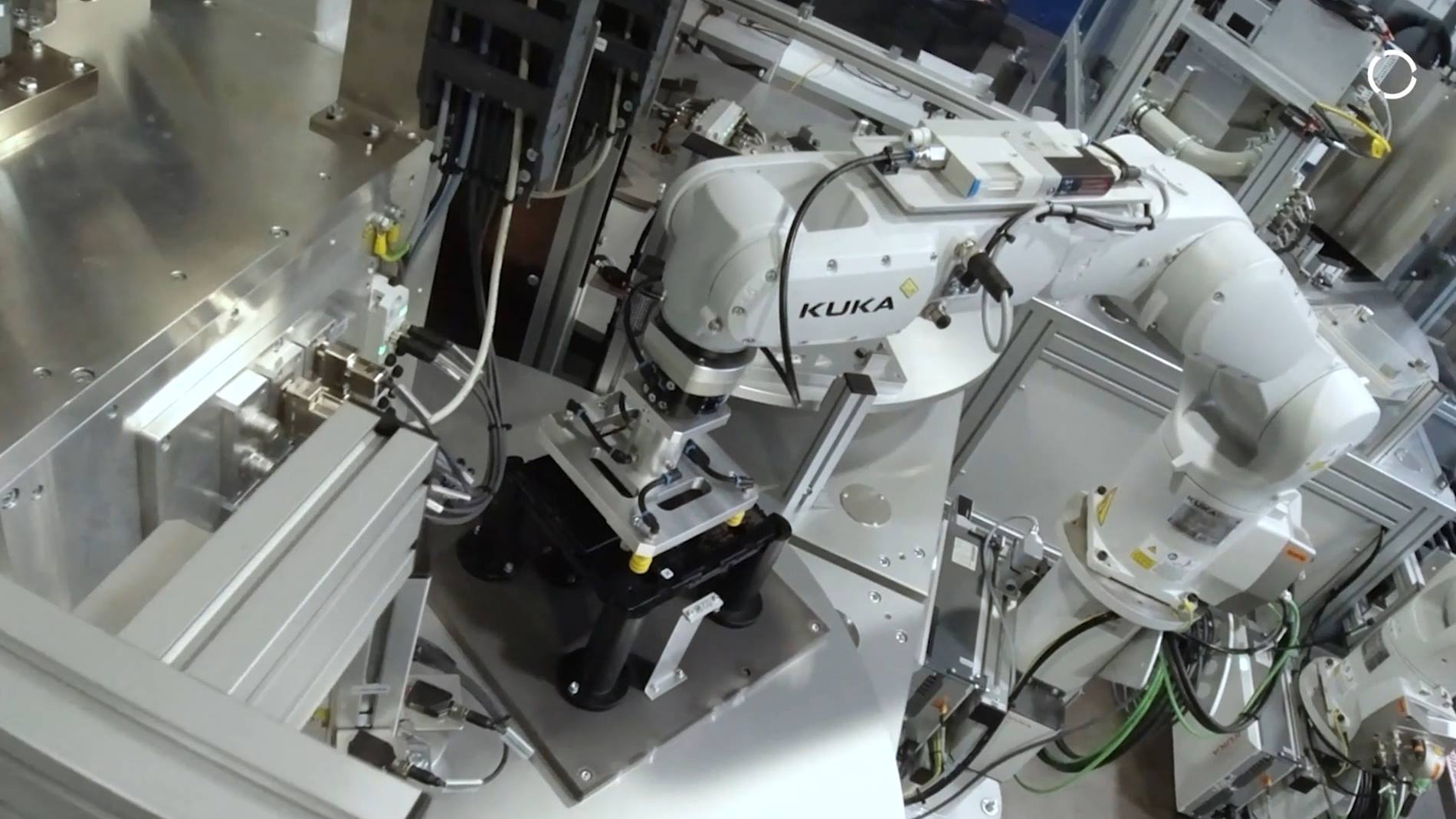

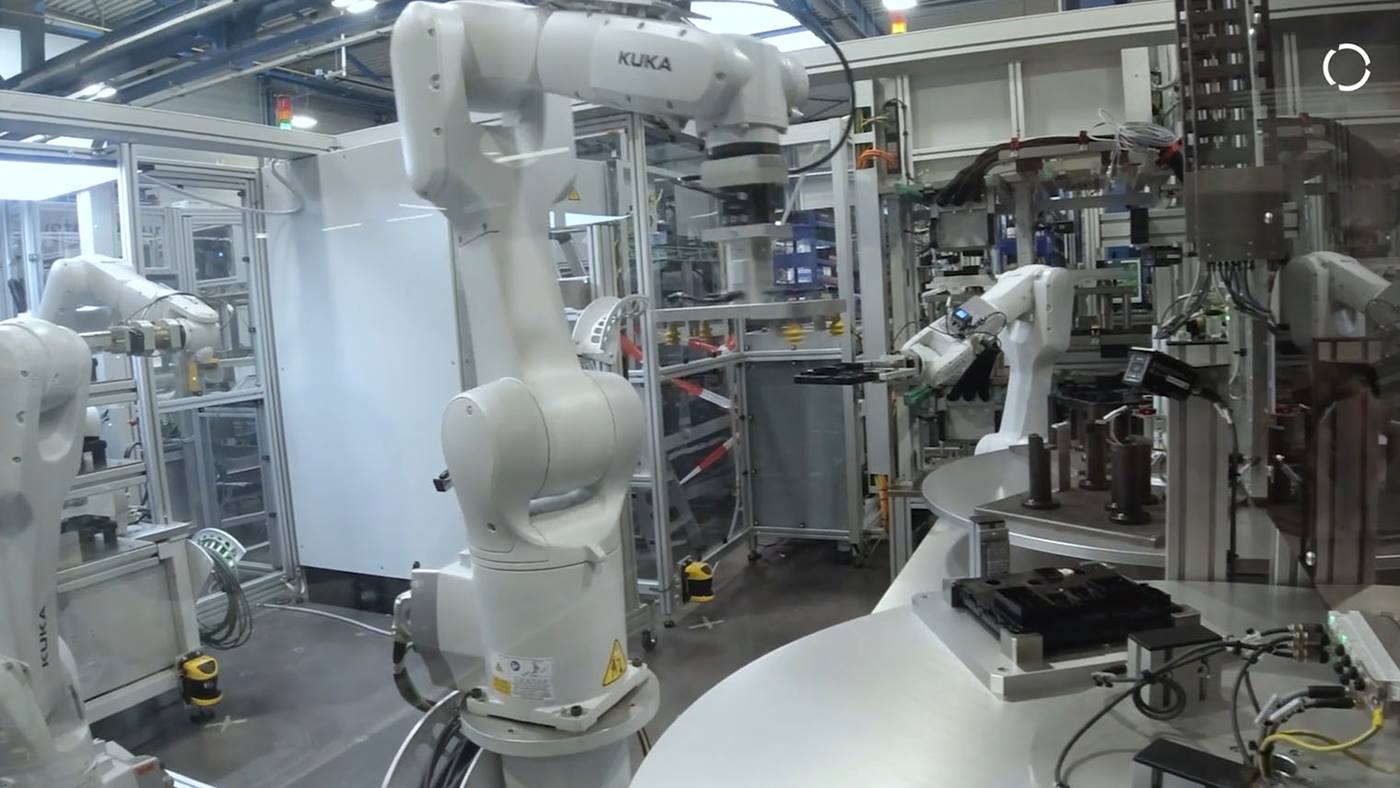

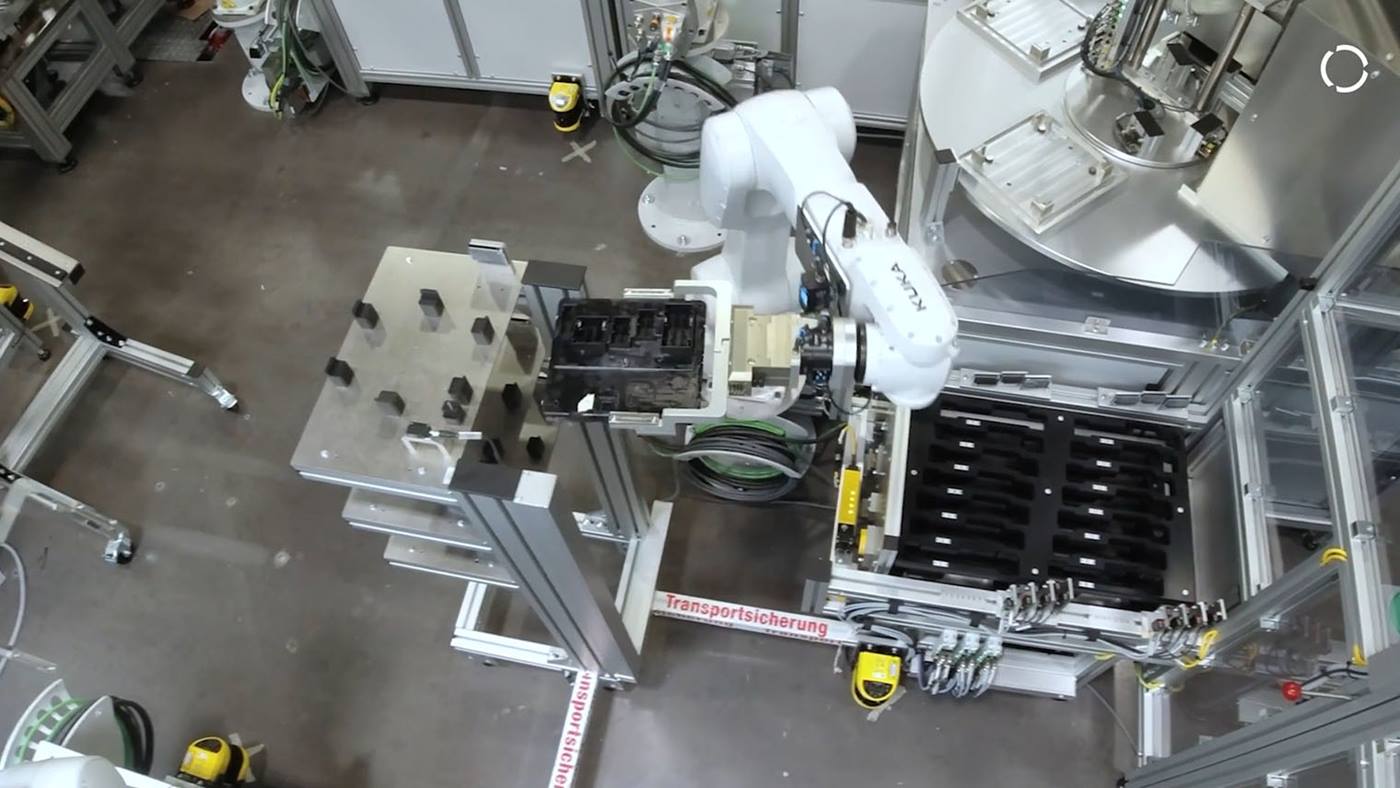

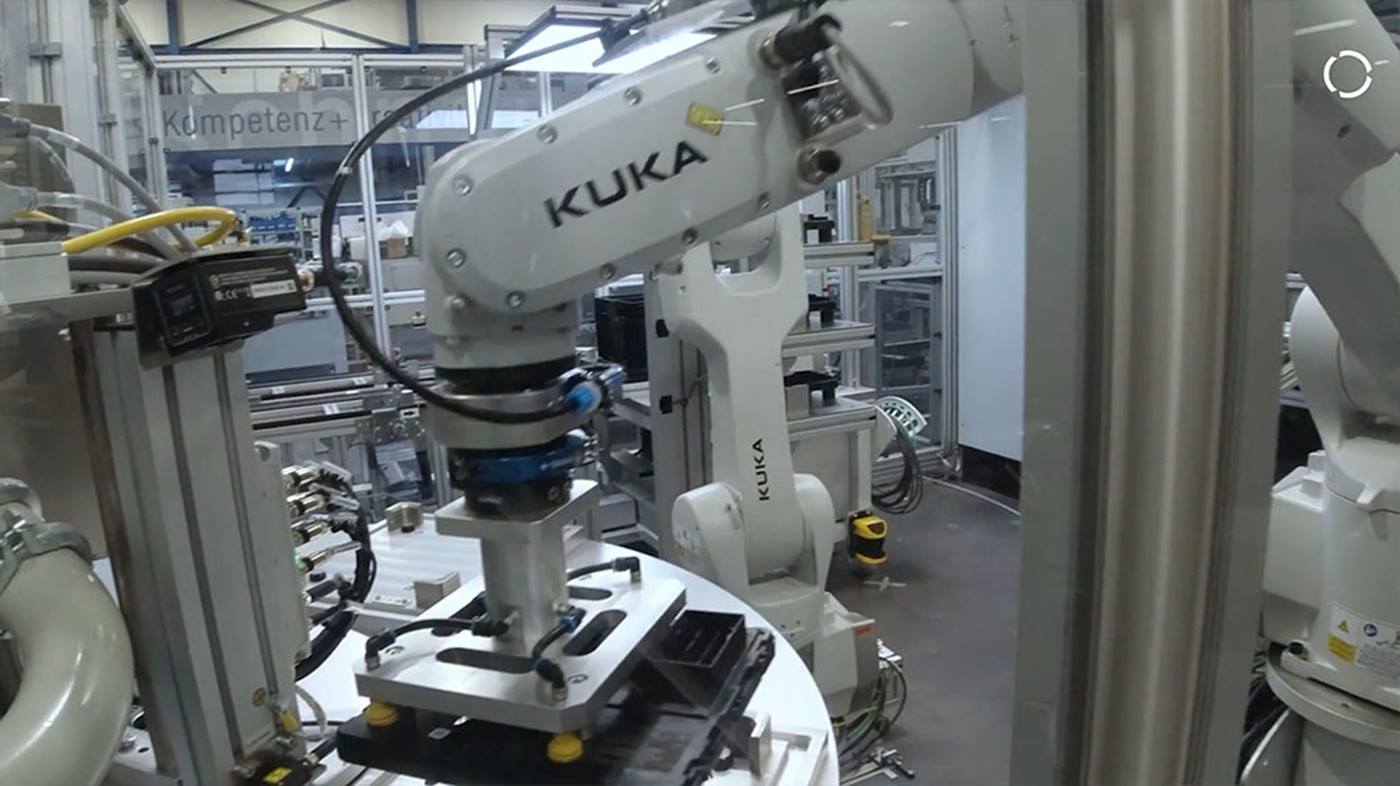

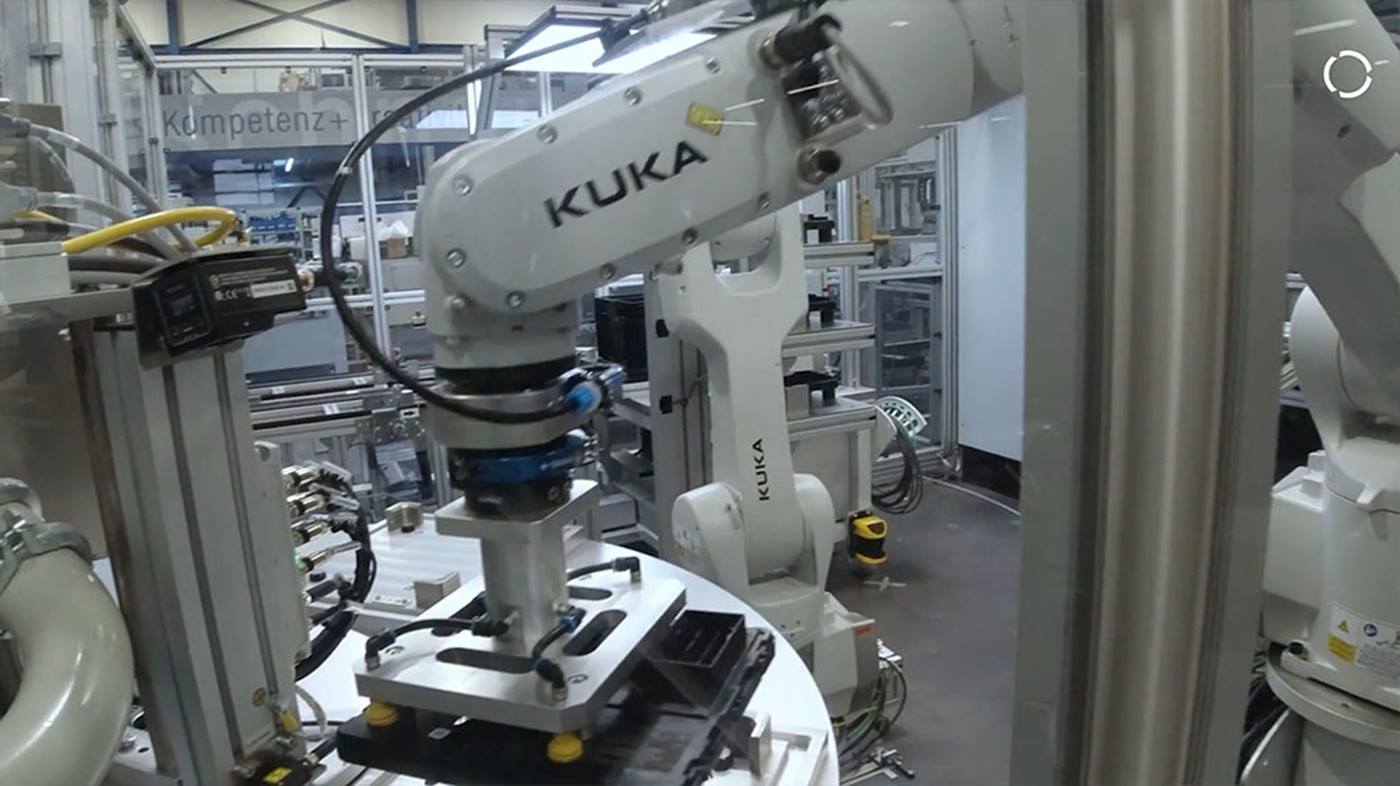

KR AGILUSのロボットアームは、いわゆる高性能コンピューター (HPC) に必要であるプラスチック部品を狙った通りに正確に掴みます。ロボットはそれを保管バッファの適切なコンパートメントに置き、別のロボットがそれを拾い上げて部品検査に送ります。合計7台のKR AGILUSロボットが、インテリジェントにプログラミングされたプロセスに基づき、連携して迅速かつ正確に作業を行います。なめらかな動きで何も落とすことなく、細心の注意を払ってスーパーコンピューターを組み立て、検査も行います。最高品質のコンポーネントのみが車両のスーパーコンピューターに搭載されることを保証する役割を担っています。

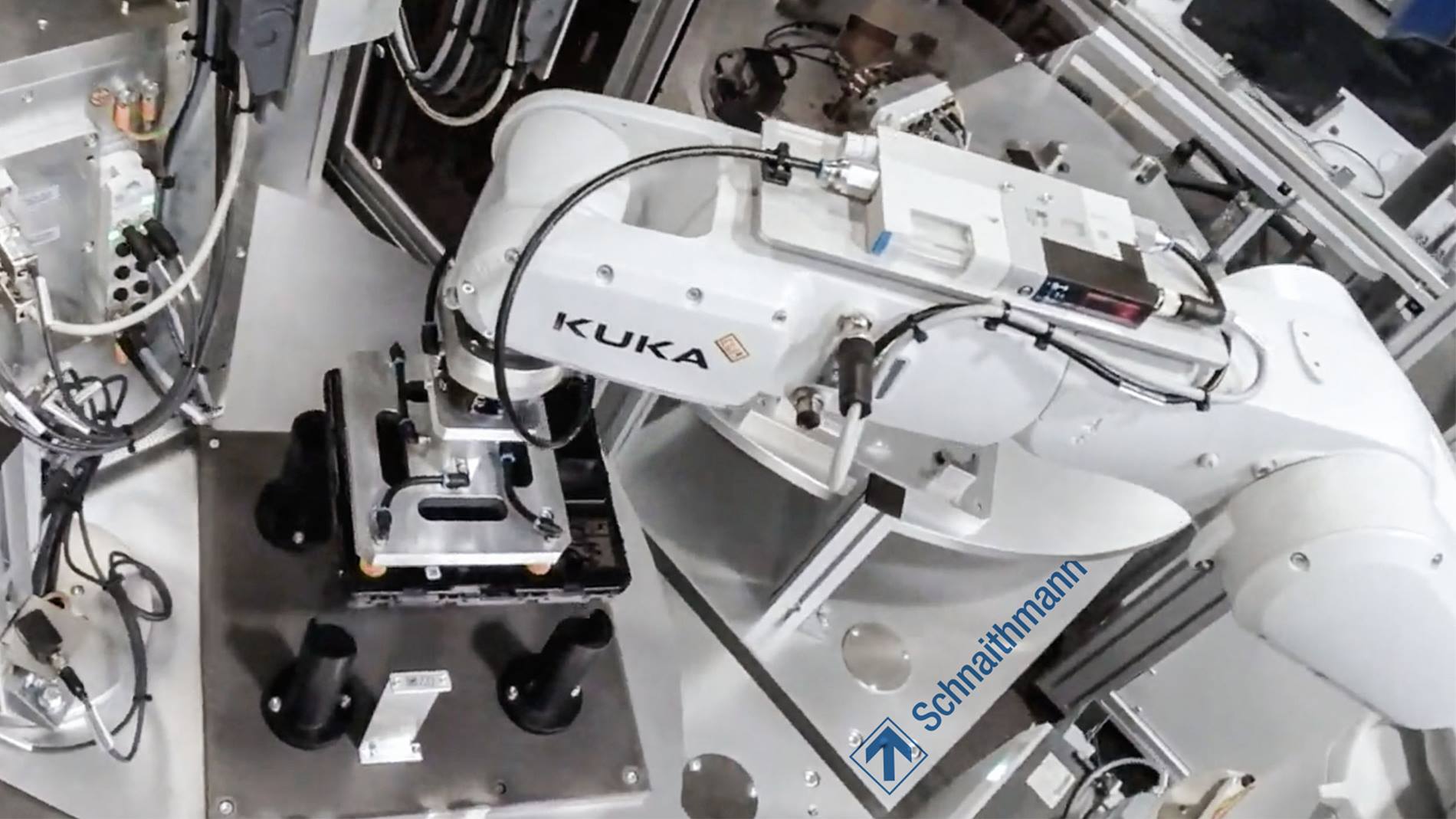

部品のオートメーション化された組み立ておよび最終検査 (EOL) のために、ある自動車部品メーカーはオートメーションのスペシャリストであるSchnaithmann Maschinenbau GmbHおよびKUKAを採用しました。シュヴァーベン州レムシャルデンにある中規模のオートメーション企業は、組み立ての自動化用のシステムおよび特殊機械の分野におけるシステム・ソリューションを専門としており、確実かつ安全に連動するように複数のロボットをプログラミングしています。

「モジュラーオートメーション化は、堅固な周辺機器を必要とせず、非常にフレキシブルであるため、特に興味深いと感じました。部品の設計や構造を変更する場合、対応するセルを交換し、そこに割り当てられたロボットを再プログラミングし、その後組み立てを続行できます」とSchnaithmann社の技術営業 SLであるクリス・クレプファー氏は説明します。

最終検査による最大限の品質保証

Schnaithmann社は、KUKAロボットを使用してすでに多数の顧客プロジェクトを実現しています。この自動車部品メーカーは、さまざまな場所でKUKAソリューションと長年協力しており、組み立ての自動化における信頼できる革新的なパートナーとしてロボットメーカーを高く評価しています。KUKAのロボットもこのチャレンジングなプロジェクトに選ばれました。KR AGILUSのスリムなデザイン、多彩なアプリケーションオプション、コンパクトなロボットコントローラーKR C5と組み合わせたESD+特殊コーティングは、説得力のある重要なセールスポイントでした。スーパーコンピューター製造におけるこの革新的なオートメーション化は2021年末に承諾されました。

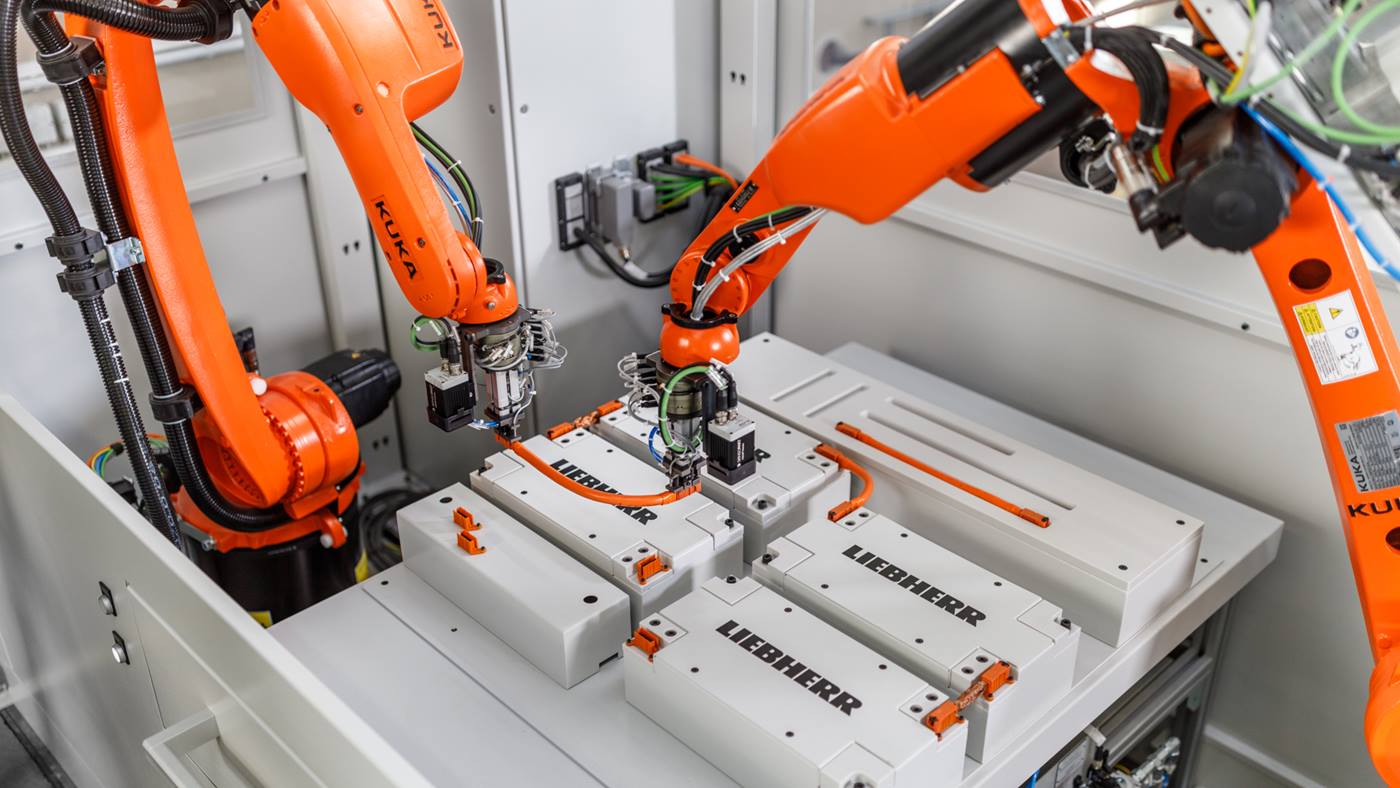

KUKAのグローバル・キーアカウント・マネージャーで自動車部品メーカーを担当するヨアヒム・レスは、「顧客は、最大限のフレキシビリティを提供し、コンポーネントの変更に迅速かつコスト効率よく対応できるソリューションを求めていました」と説明します。製品の最終検査を極めて信頼性の高いものにすることが目的でした。スーパーコンピューターには安全運転との関連性から、「高度自動運転技術」の認定において特に厳しい規制が課せられています。スーパーコンピューターのマイクロクラックが検出されなかった場合、先進運転支援システム (ADAS) の障害を引き起こす可能性があります。このようなマイクロクラックは、ESD+保護下での高精度かつフルオートメーション化された組み立てや、信頼性の高いEOL検査などの検査を通じて排除することができます。

着々化されたフローにおけるロボット

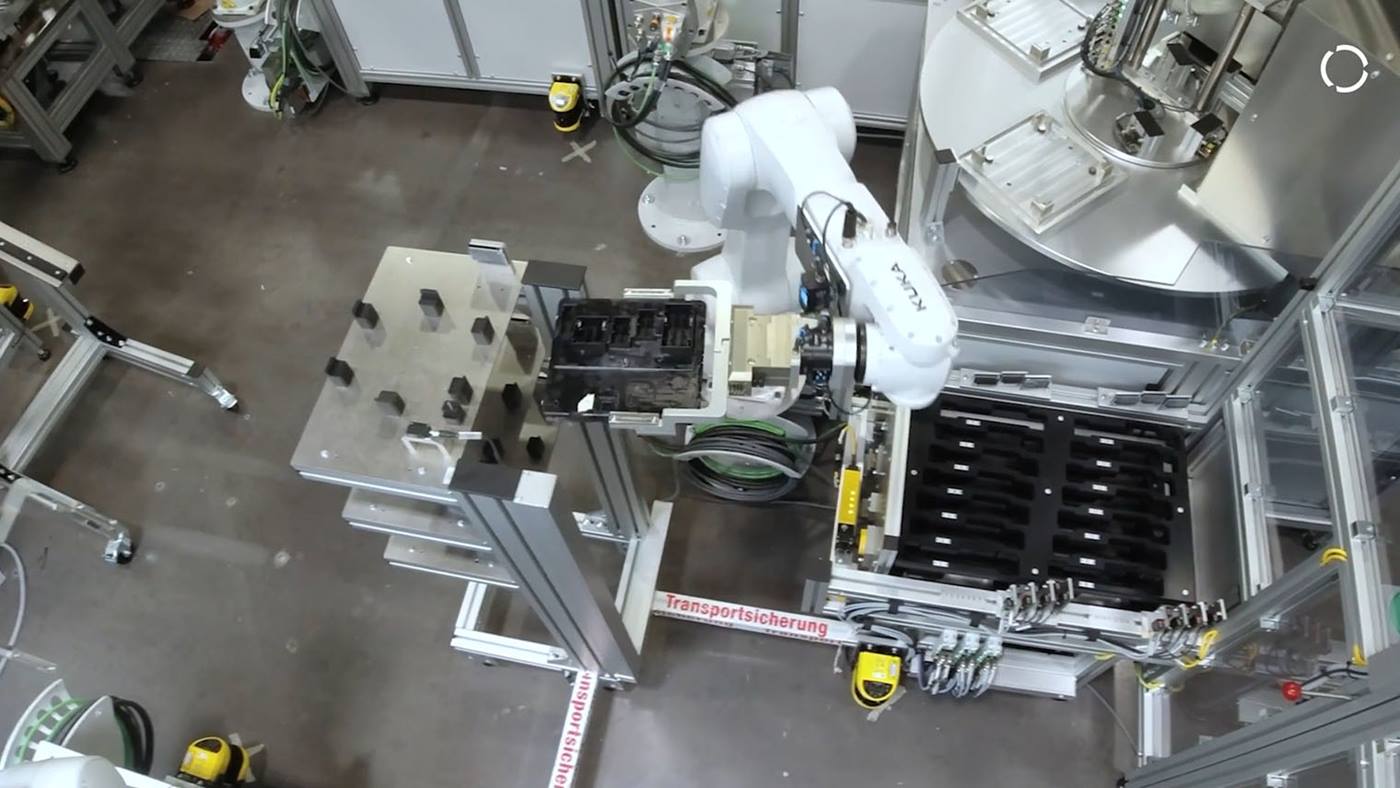

同様のシステムではベルトコンベアを備えたラインが使用されることが多いですが、製造会社の規模は限られています。レスは例を挙げて、「製品が変更されたり、最終検査プロセスが部分的にでも変更された場合、硬直化したシステムコンセプトでは複雑な設計変更につながる可能性があります」と述べています。このようにして、Schnaithmann社とKUKAは、着々化の原理に従って動作する複数の自立型ロボットによるソリューションを提案するに至りました。

ただし、着々化の原理では、ロボットが互いにスマートに通信し、作業領域のロックを互いに解除する必要があります。従来の着々化ハンドリング・アプリケーションでは、ロボットはスペース内にあるラックやベースの上に自由に立つことができ、正確に事前に定義された順序で作業ステップを実行します。

シミュレーションおよび広範なEOL検査により最高の精度を実現

システムを稼働させる前にKUKA.Simソフトウェアを使用して生産プロセスをシミュレーションすることで、理想的な生産ワークフローを特定することが可能になりました。この完璧で経済的な生産プロセスは、一方ではサイクルタイム、他方ではロボットの理想的な活用を意味します。ハードウェアコンポーネントの最小化とそれに伴う省スペース化に加え、変化するコンポーネント要件に対して最大限に適応する必要があります。

省スペースでオートメーション化:各作業工程は、正確に定義された順序に従って実行されます。

省スペースでオートメーション化:各作業工程は、正確に定義された順序に従って実行されます。

このようにして、システムは迅速かつ容易に必要な調整に合わせて変換することができます。また、特にEOL、Schnaithmann社、KUKA、自動車部品メーカーによるテストシステム内での広範な検査を通じて、高性能コンピューターには最高品質の要素のみが使用されるという目標を共同で達成します。

KR AGILUS、KR C5 micro、スマートプログラミングで移動時もコンパクトに

チームSchnaithmannは、人間の従業員を必要とせずにフルオートメーション化されたシステムで連携する7台のKR AGILUSロボットを選択しました。そのうち5台のロボットは、コンポーネントを収納した保管バッファのロードとアンロードを行い、2台はビジョン・システムを使用して実際の最終検査を行います。KR AGILUSは、そのスリムなデザイン、多用途の使いやすさと精度、保護等級IP67およびクリーンルーム等級ISO 4を備えた信頼性の高い製品です。

すべてのKR AGILUSロボットは認定を受けており、ESD+規格に準拠しています。これは、自動車業界の高い要件を満たしていることを意味します。

すべてのKR AGILUSロボットは認定を受けており、ESD+規格に準拠しています。これは、自動車業界の高い要件を満たしていることを意味します。

この6軸ロボットは、特にコンパクトでエネルギー効率に優れた小型ロボットコントローラーKR C5 microと組み合わせることができるため、着々化に最適でもあります。どのような設置位置でも優れた性能を発揮し、この場合はロボットの構造フレームに設置されています。硬くて柔軟性のないケーブル配線を備えた追加の制御キャビネットは必要ありません。KR AGILUSのコンパクトな設計と市場で最もコンパクトなロボットコントローラーの組み合わせは、まさに自動車部品メーカーが求めていたものでした。迅速かつ経済的なシステムを拡張および適応させることにより、部品のフレキシビリティを最大限に高めます。

特殊コーティングおよびKUKAシステムソフトウェア (KSS) で課題を克服

「KUKAのロボットは、標準で最新規格に基づくESD認証を受けています」とレスは説明します。「しかし、自動運転に関しては、一般的なエレクトロニクス分野よりも、さらには半導体製造分野よりも要件が高くなります」。これは、わずかな帯電でも制御ユニットの最終検査では検出できないマイクロクラックが発生する可能性があるためで、これは部品の耐用年数の短縮につながります。これを防ぐために、自動車部品メーカーは、ロボットだけでなく、その足とベースにも、導電性の金属粒子を含む特殊コーティングを要求しました。

求められるものを提供:システム内のすべてのKR AGILUSがESD+規格を満たしています。このような規格は、人間の従業員がいる生産現場ではほぼ達成できません。人間の髪の毛や衣服は静電気を帯びやすいため、繊細な電子部品に接触する全員に特別な作業服が必要となります。ロボットの使用は、一般的な熟練労働者不足にも対応します。なぜなら、単調で反復的な、要求の厳しい仕事に従事できるスタッフがほとんどいないからです。

実用的:ロボットを追加してシステムを拡張した場合、これらのロボットを迅速に再構成し、他のKR AGILUSと連携させて作業を完了することができます。機械や他のコンポーネントを追加して拡張することも簡単にできます。

今回のプロジェクトはこれを改めて証明しました。顧客である国際的な自動車部品メーカーも、エレクトロニクス分野におけるESD対応ロボットのメーカーであるKUKAで見つけることができ、非常に喜んでいます。ヨアヒム・レスは、稼動して数か月のこのシステムは、まだ拡張される予定であることを明らかにしました。「第2の検査ステーションがすでに計画されており、このタイプのソリューションは簡単に拡張できるため、迅速かつ容易に導入できます」とレスは語ります。革新的な電気自動車向けスーパーコンピューターに対する需要は今後も増加し続ける、と専門家は予測しています。このようなオートメーション化ソリューションは、高い需要を満たし、経済的に生産するのに役立ちます。

一方、自動車部品メーカーは、KUKAおよびインテグレーターと協力して、明日のモビリティのためのさらなる革新的なソリューションに取り組んでいます。ある研究プロジェクトでは、移動ロボットKMR iiwaが、回路基板の高速組み立てのサポートに適していることが示されました。スプライシングプロセスの一環として、PCBボード上の指定した位置に繊細な部品を確実、迅速かつ正確に配置することができます。国際的な自動車部品サプライヤーは、生産、ひいては明日のモビリティをさらに効率的かつ革新的にするための新たな一歩を踏み出しました。