Steigende Energiekosten, Produktdifferenzierung und kürzere Fertigungszyklen spielen auch in der Gießerei eine zunehmende Rolle: Industrie 4.0-Lösungen rücken damit immer mehr in den Fokus. An einem Infostand im Ausstellungsbereich von KUKA werden Anwendungen und Lösungen gezeigt, die für Neuanlagen konzipiert, aber auch in bereits bestehende Produktionen integrierbar sind. Dreh- und Angelpunkt ist dabei der Software-Schnittstellen-Standard OPC-UA. Er macht die Daten zwischen sämtlichen Systemen eines Unternehmens verfügbar und ermöglicht vor allem den Datenaustausch. Die Schnittstelle ist plattformunabhängig, skalierbar und internetfähig. Damit erfüllt sie wichtige Voraussetzungen für die Fabrik der Zukunft.

Druck aufbauen mit der neuesten Generation von Schnellentgratpressen

Die Steuerungsgeneration DIALOG IV zeichnet sich durch eine intuitive und einfache Touchbedienung aus. Dadurch können werkzeugabhängige Programme schnell erstellt, modifiziert, gespeichert und vervielfältigt werden. Außerdem ermöglichen die robusten Hardwaretaster und die Anordnung aller relevanten Steuerungseinheiten, dass die Ma-schine leicht bedient werden kann. Alle Komponenten sind wartungsfreundlich montiert und die Armaturen und Steuerblöcke durchgehend galvanisch verzinkt. Standardmäßig sorgt eine Umwälzpumpe für eine konstant gute Ölqualität und reguliert den Tempera-turhaushalt des Aggregats. Die Antriebseinheit erzeugt einen Druck von über 200 Bar. Über den Hauptzylinder können Kräfte zwischen 300 und 3.000 kN erzeugt werden. Ein weiteres Highlight stellt die Servo-Hydraulik dar. Sie kann den Energiebedarf der Entgratpresse um bis zu 60 Prozent reduzieren. Des Weiteren ist zum manuellen Betrieb der Presse ein neues Schutzgitterkonzept ausgestellt.

Neues Antriebskonzept für Schiebe-Kipp-Tisch-Pressen

KUKA präsentiert auf der Euroguss 2018 sein neues Antriebskonzept der Schiebe-Kipp-Tisch-Pressen (SKT-Pressen). Es basiert auf einem Elektroantrieb und kann auch als Umbau-Kit für bereits vorhandene SKT-Pressen von KUKA angewendet werden. Die Zykluszeiten können um bis zu 15 bis 20 Sekunden verringert werden.

Perfekter Verbund Druckguss-Automation

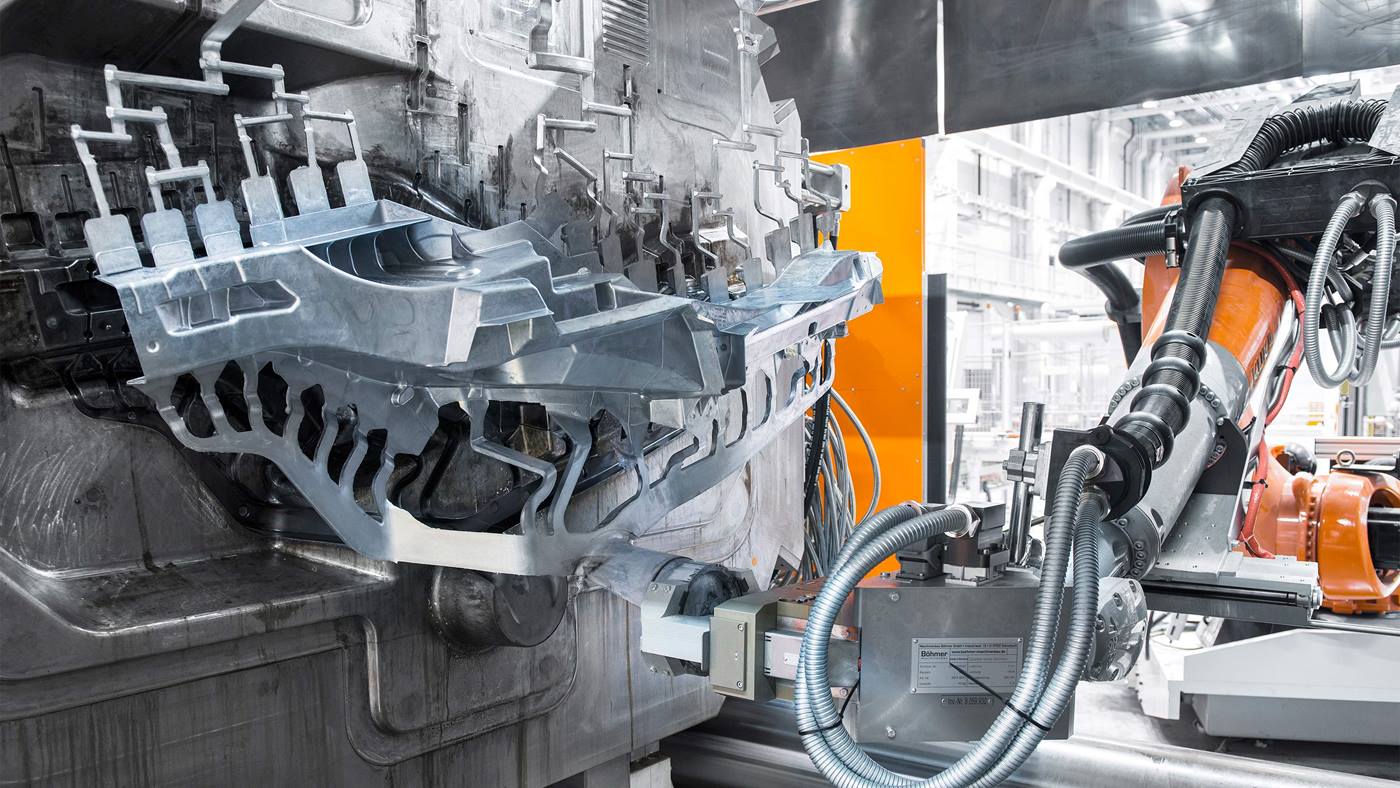

Maximale Flexibilität beweist auf der Euroguss eine Druckgießzelle, in der ein Sprühroboter (KR 30-4 KS F mit Steuerung KRC ROBOTstar) sowie ein Entnahmeroboter (KR 60-3 F mit Steuerung KRC4) vereint sind. Die industriebewährte Robotersteuerung KRC ROBOTstar setzt auf der Steuerungsplattform der KRC4 auf und nutzt optimal die Standard-Komponenten wie Steuerschrank, Servos, Antriebsbus und I/O. Bedienung und Program-mierung erfolgen bei diesem Exponat über die Touch-Bediengeräte KUKA SmartPad oder reisPAD.

Ein weiteres Highlight der Anlage bildet die Anwendung VectorMove. Im kartesischen Raum werden Bewegungsdaten einfach vektoriell verschoben. Die Anwendung ermöglicht dem Entnahmeroboter, dem Auswurfmechanismus der Gießmaschine „kraftlos“ und synchron zu folgen und dabei das Gussteil zu übernehmen. Durch die Kommunikation mit den übergelagerten Leitsystemen ermöglicht die Zelle eine flexible Produktion. Zudem ist die Anlage durch den Software-Schnittstellen-Standard OPC-UA für eine Produktion nach Industrie 4.0 ausgelegt: der Datenaustausch wird möglich und damit auch Datenrelationen.

Präventive Maßnahmen wie der rechtzeitige Austausch von Verschleißteilen können so vorgenommen werden. Auch eine Big-Data-Analyse basierend auf Korrelation und Historie kann erstellt werden. Die Folge: Prädiktive Maßnahmen zur Optimierung des Produkts bzw. der Linie sind durchführbar. Alle Maschinen sind miteinander vernetzt und tauschen Daten aus. Teilebezogene und anlagebezogene Daten können komplett dokumentiert und eine digitale Geburtsurkunde für jedes Gussteil angefertigt werden. Der Kunde kann schlussendlich energiesparender und damit kostengünstiger produzieren.

„Bei Fragen oder aufkommenden Fehlern sind wir natürlich sofort zur Stelle“, sagt Steffen Günther, Vice President Casting Solution EMEA and Americas von KUKA Industries. „Unsere Applikations- und Automationsexperten helfen bei technischen Fragen systematisch weiter.“ Der KUKA Service ist sieben Tage die Woche rund um die Uhr erreichbar. Zudem bietet KUKA ihren Kunden den HealthCheck an. Mit ihm lassen sich möglich auftretende Fehler frühzeitig erkennen und ein Stillstand vermeiden – dank speziell abgestimmter Inspektionen und rechtzeitigen Wartungsarbeiten.

Sofort einsatzbereit: Das KUKA Tauchkühlbecken

KUKA präsentiert das Tauchkühlbecken „autark“. In diesem führen Thermoplatten die im Becken aufgenommene Wärmeenergie ab. Diese Wasser-Wasser-Wärmetauscher sind direkt an den Kühlkreislauf der Gießerei angeschlossen und werden ohne elektrische Anschlüsse betrieben. Das Kühlwasser in den Thermoplatten hat keinen Kontakt zum Bauteil, so dass Filter und Umwälzpumpen entfallen. Dadurch sind auch Reinigungsarbeiten erheblich einfacher. Da weder Pumpen noch Stellglieder nötig sind, ist das Tauch-kühlbecken sofort einsetzbar. Die automatische Nachfüllung des Beckens erfolgt über ein mechanisches Schwimmerventil. Die Temperaturregelung übernimmt ein Thermostatventil. KUKA bietet das generell in Edelstahl ausgeführte Tauchkühlbecken „autark“ in vier standardisierten Größen – von small bis x-large – an.

Unterstützung auf dem Messestand: Der KUKA Barkeeper LBR iiwa

Von Roboter über Peripheriekonzepte und Gießereiprodukte bis hin zum System- und Anlagenbau: Bei KUKA erhalten Kunden alles aus einer Hand. Deshalb sind die Roboter auf der Euroguss sogar hinter der Theke zu finden: So sorgt der Roboterkollege

LBR iiwa für den nötigen Weißbiernachschub. Dabei kann der Leichtbauroboter trotz seiner Kraft

ohne Schutzzaun sicher mit dem Menschen zusammenarbeiten –

dank intelligenter Sicherheitstechnologien und den

sensitiven Eigenschaften des LBR iiwa. In der Applikation greift der Roboter das Glas ohne es zu zerbrechen, erkennt, ob es voll oder leer ist, spült es und bereitet es so für das Bier vor. Anschließend wird die Weißbierflasche geöffnet, das Bier eingeschenkt und die restliche Hefe mit einem gekonnten Schwenker ins Glas befördert. Der Gast kann sich das fertig eingeschenkte Glas mit perfekter Schaumkrone dann direkt beim Roboter abholen. Ein gut eingeschenktes Weizen – kein Problem, dank der sensitiven Eigenschaften des KUKA LBR iiwa.