搅拌摩擦焊接:质量优异、经济高效且可持续性生产

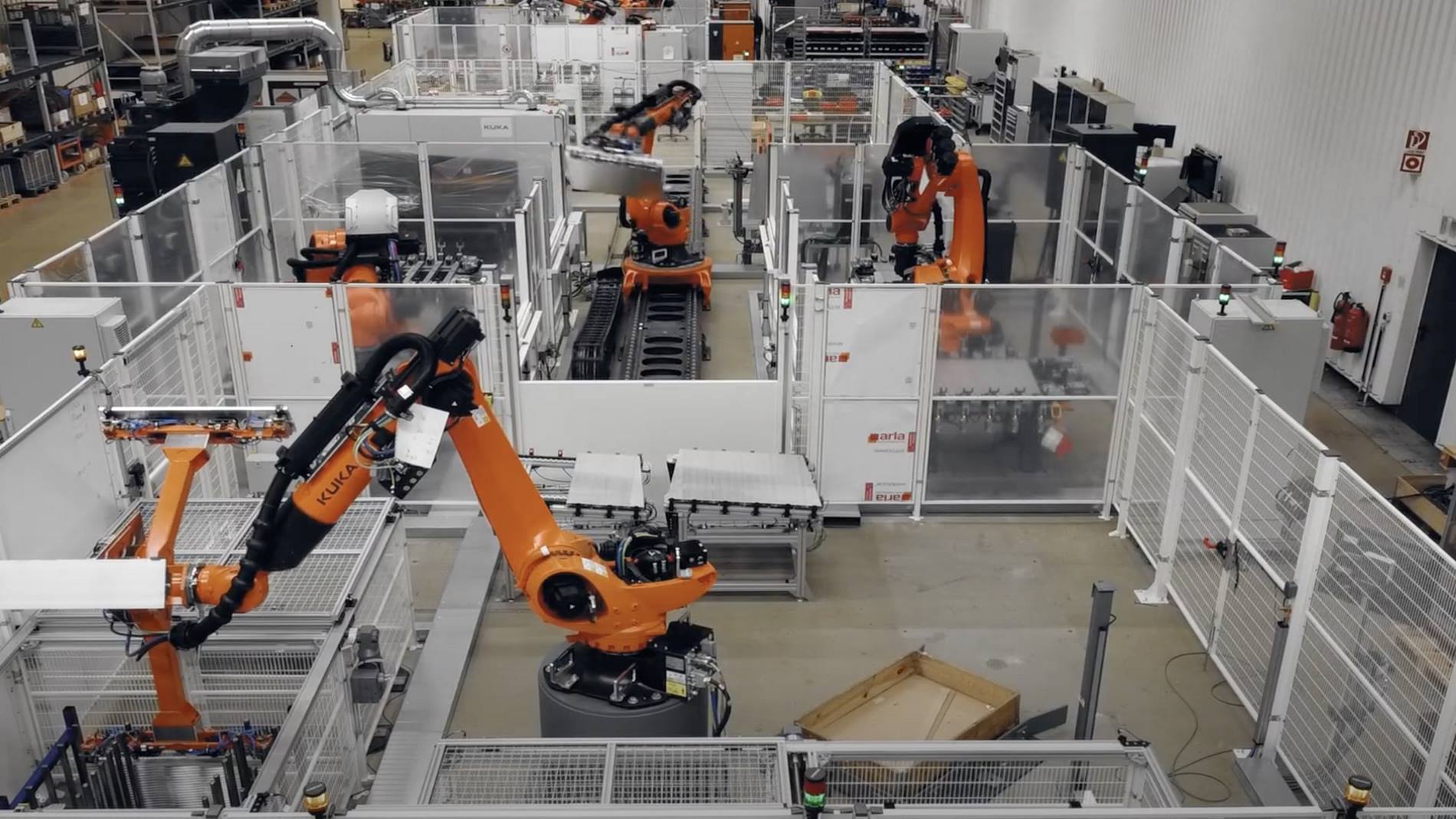

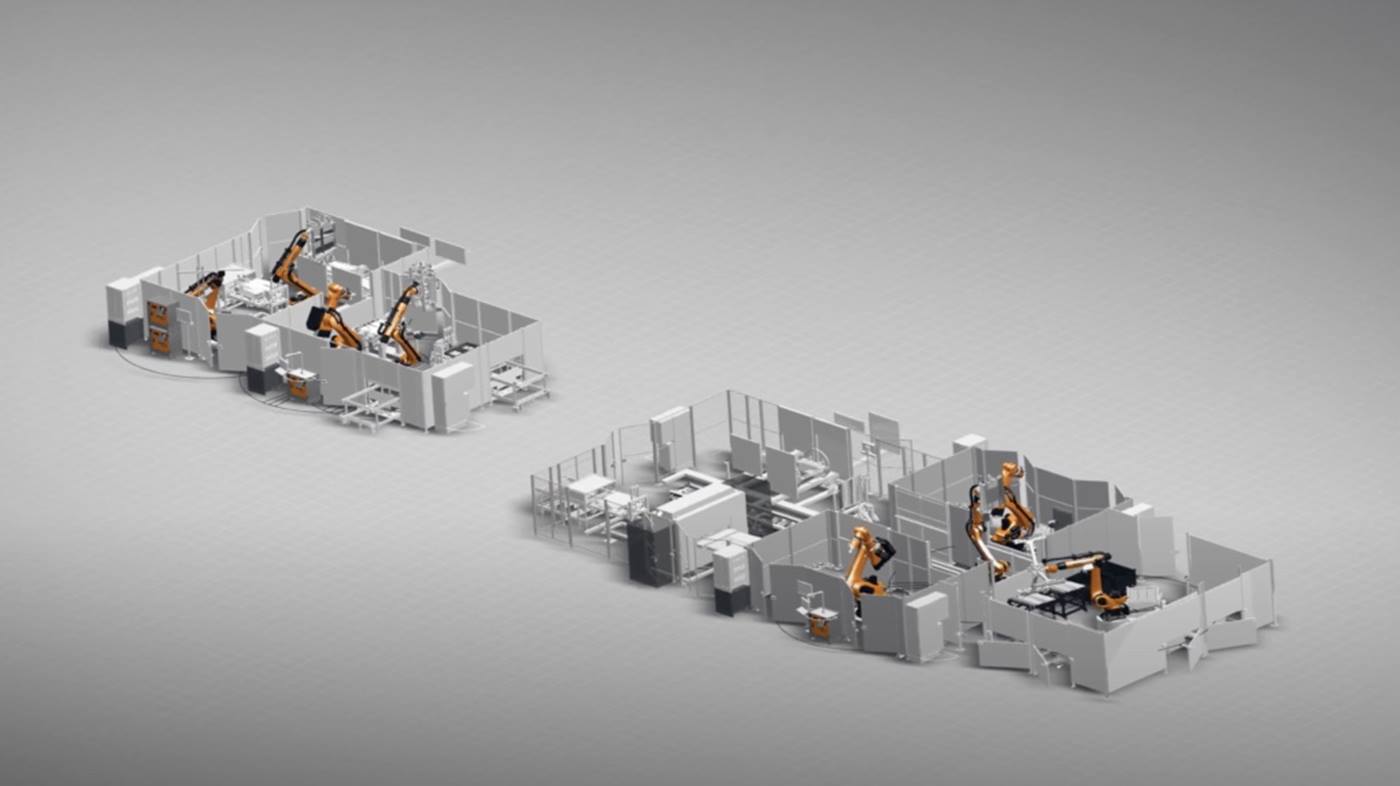

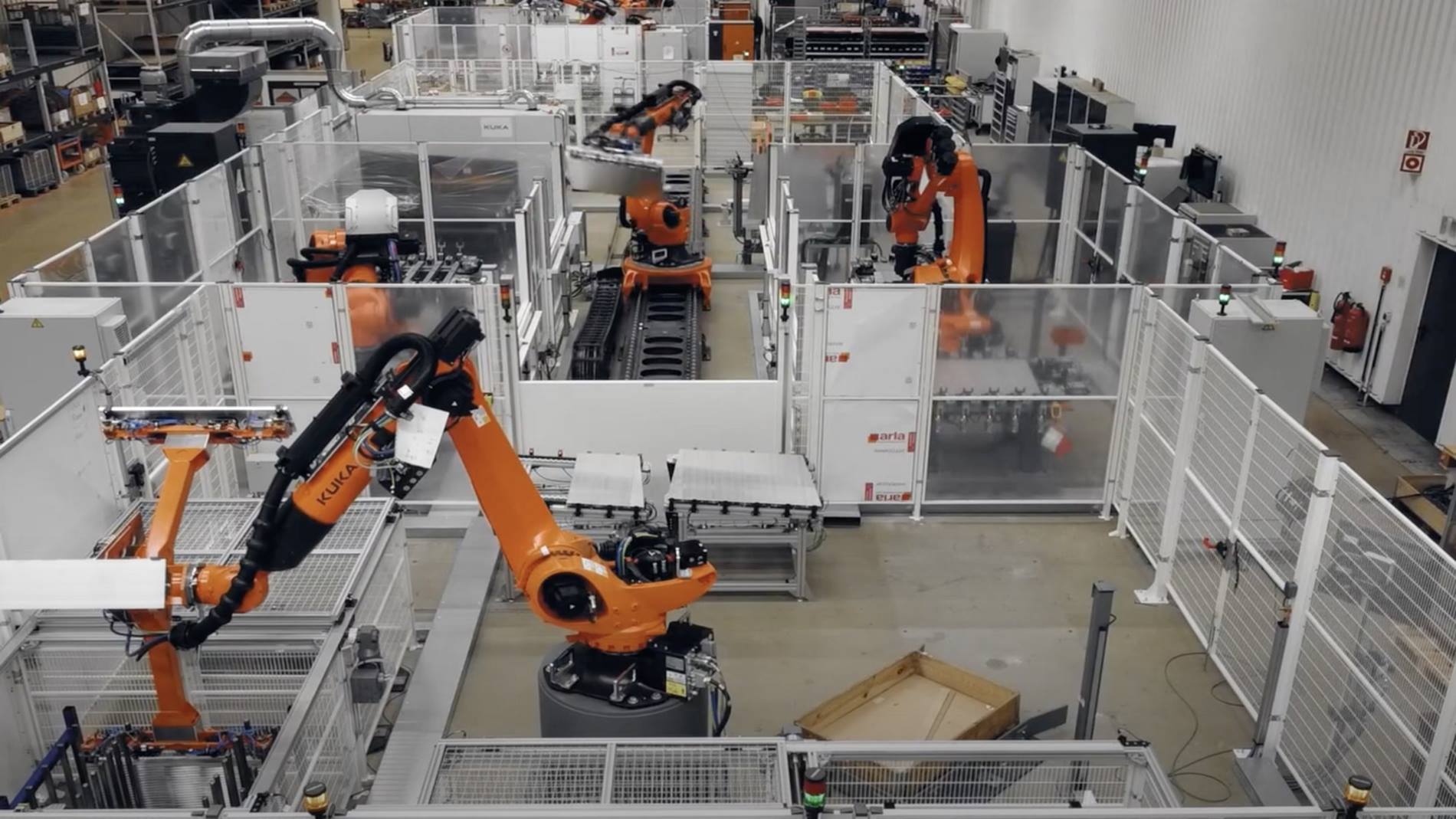

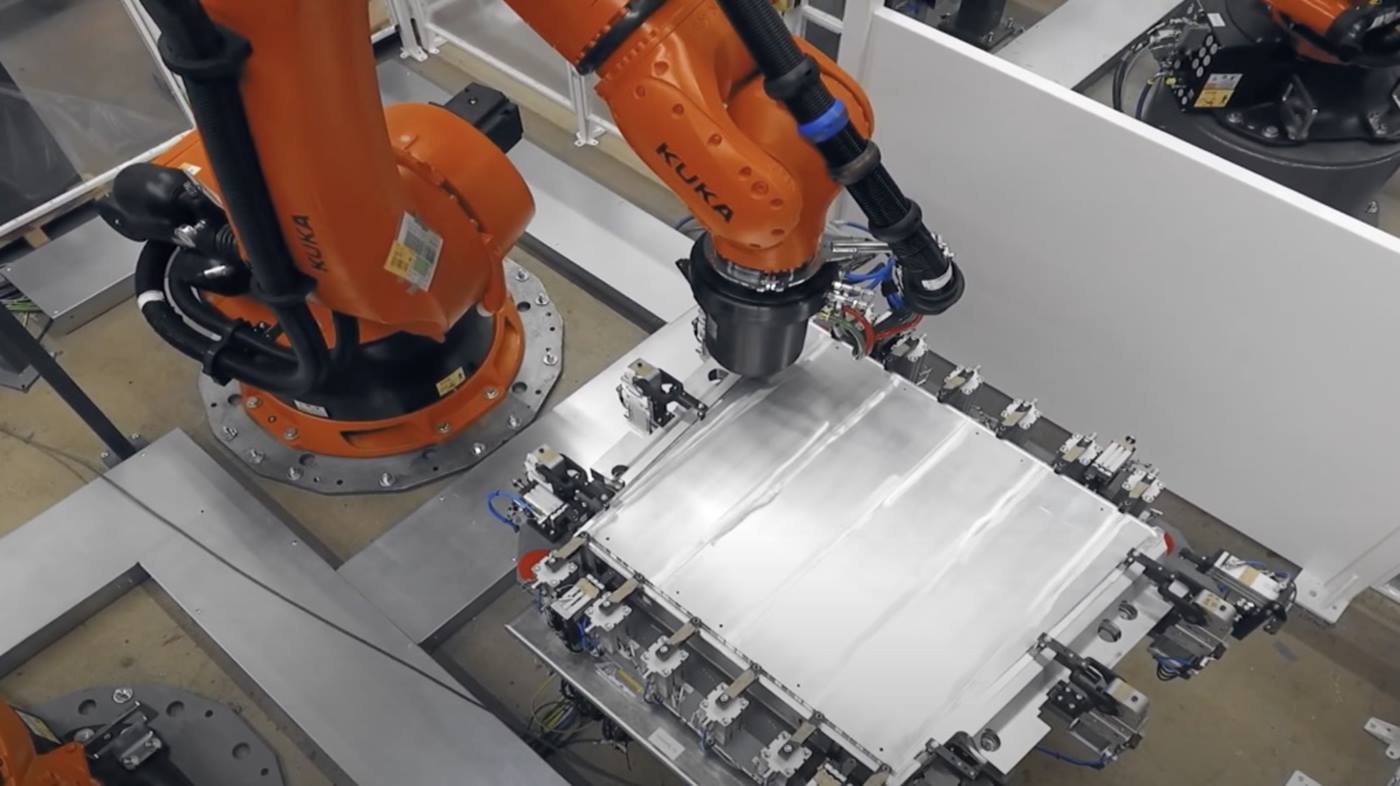

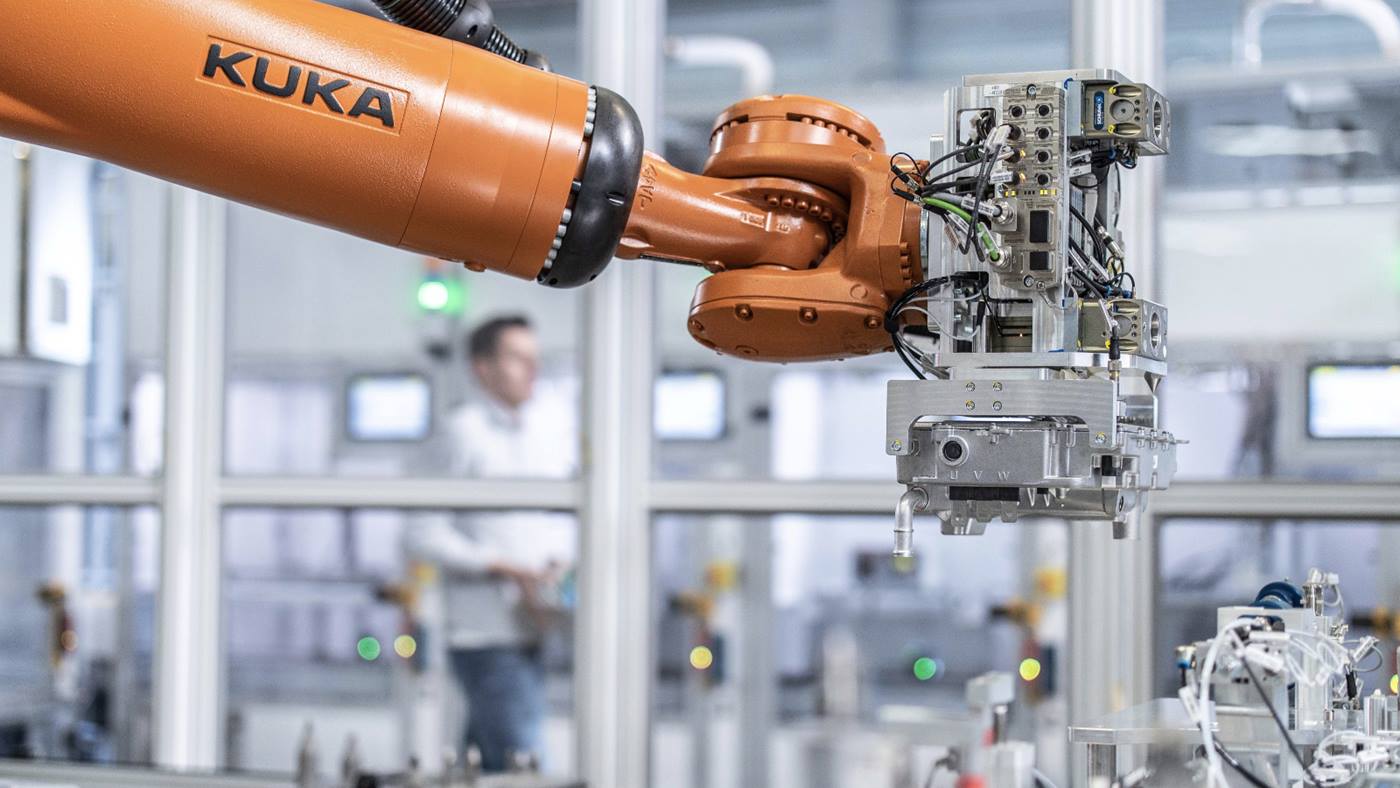

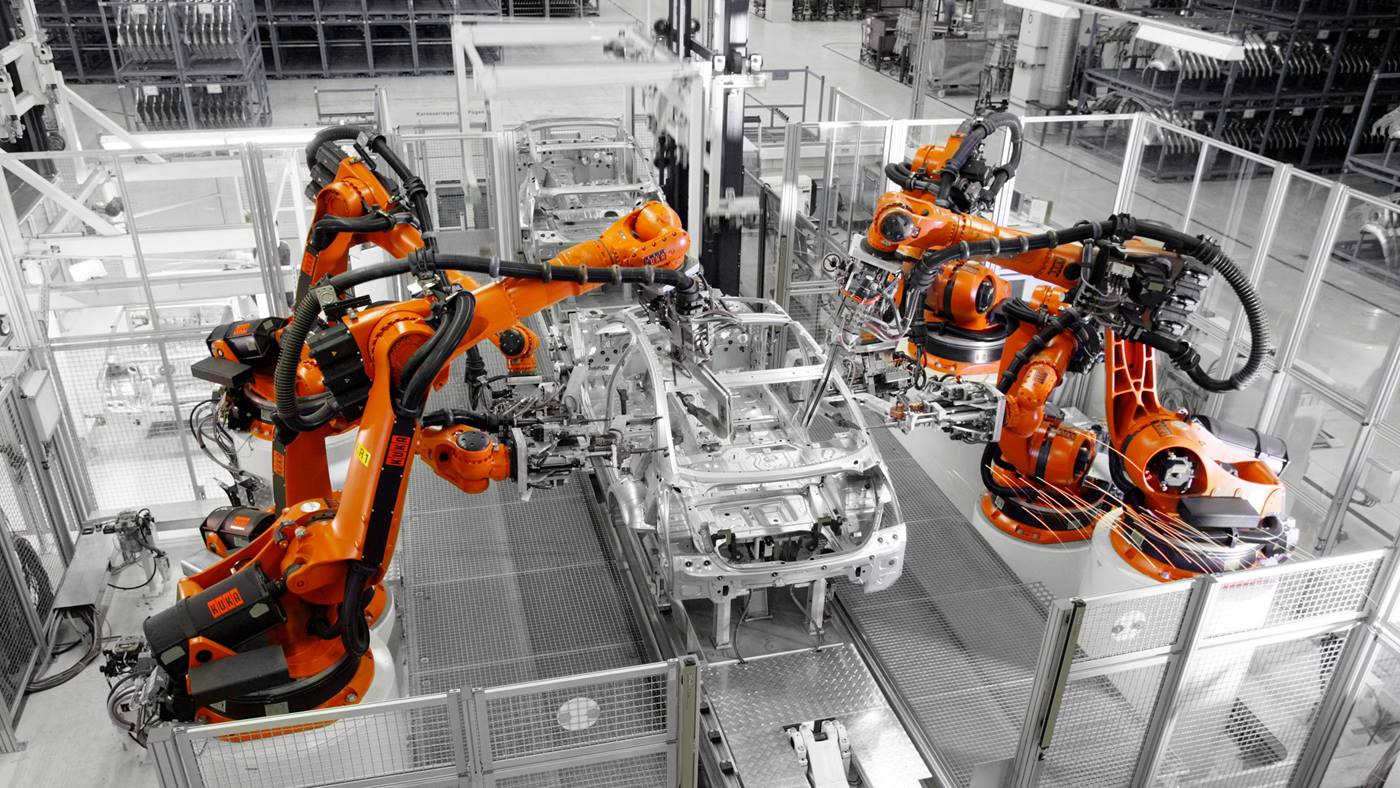

共有八台 KUKA 机器人,其中包括三个搅拌摩擦焊接的应用模块和 cell4_FSW 工作单元中的三个 KR FORTEC,自 2022 起为葡萄牙的一家大型汽车零件供货商效力。这些机器人所肩负的任务,可以说是行车驾驶的未来:采用多种铝合金制成的电动汽车电池外壳,旨在让汽车重量减至最轻。在以轻质化为目标的趋势下,尤其是 FSW 技术备受关注。因为机器人辅助工艺方法不仅可以提供优异的焊接质量和良好的经济效益,而且由于能耗低,也被认为是绿色技术,将电动汽车电池架的生产过程提升至全新水平。据客户表示,如今一米长的搅拌摩擦焊接的成本已低于气体保护焊的同等焊丝消耗量。