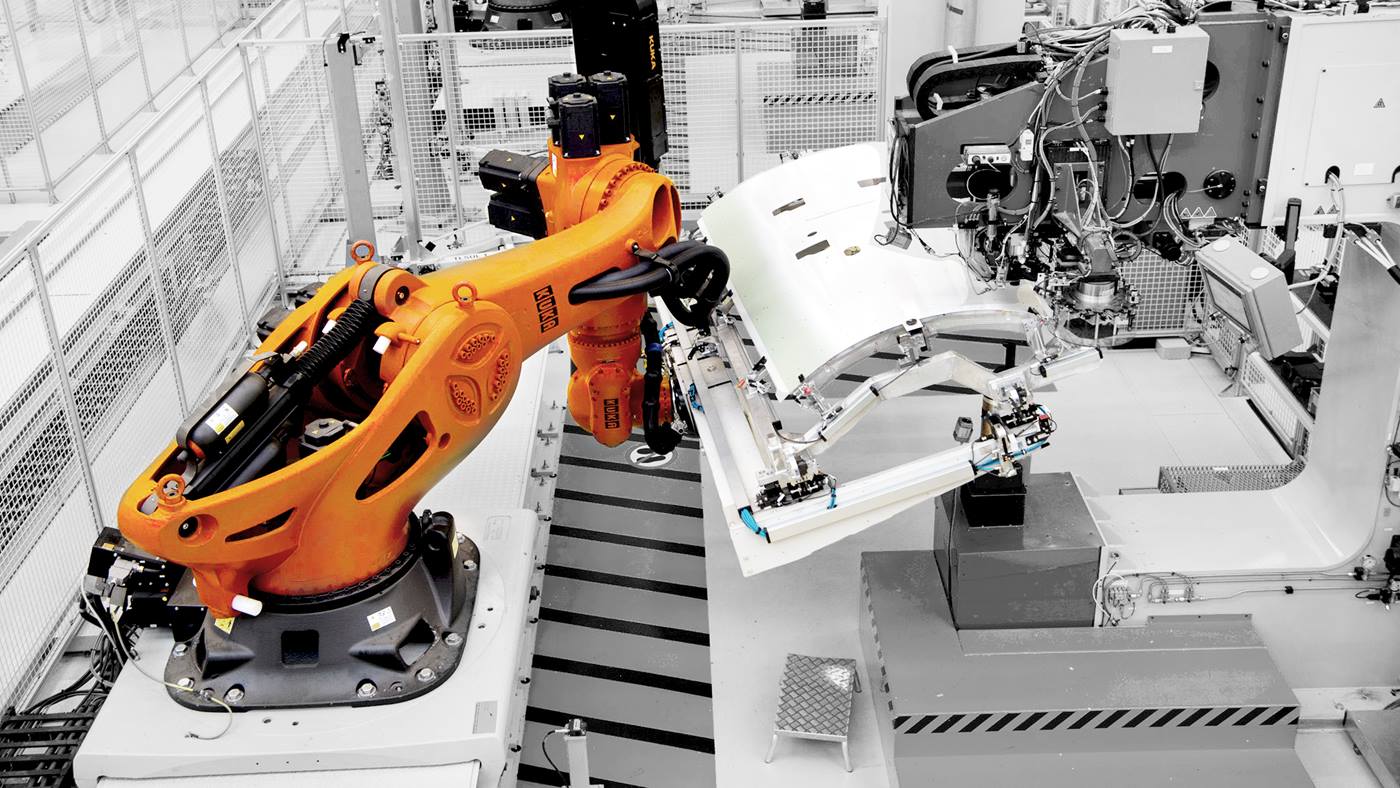

Ihre spezielle Form macht eine automatisierte Montage der Teilschalen für die Airbus-Rumpfsektion 19 besonders anspruchsvoll. Gemeinsam mit den Verantwortlichen bei Premium AEROTEC und weiteren Partnern erarbeitete KUKA eine automatisierte Anlagenlösung. Drei KUKA KR 1000 titan Handling-Roboter werden in der Anlage eingesetzt, um die Lasten schnell und präzise zu bewegen. Premium AEROTEC und KUKA entwickelten hierfür eine Leichtbau-Konstruktion als Greifer am Roboter und einen Bauteilträger, der samt Teilschale nur noch 400 Kilogramm wiegt. Zudem realisierte KUKA drei Nietautomaten, unter anderem in Zusammenarbeit mit Unterlieferanten wie der US-Amerikanischen Firma Gemcor.

Bauteile lückenlos verfolgen mit RFID-Chip

Während der ersten Phase des Fertigungsablaufs erhält jede Teilschale einen RFID-Chip. Die Handling-Roboter und Nietanlagen können die einzelnen Bauteile anhand dieser Chips unterscheiden und entsprechend bearbeiten. Zudem ist jederzeit ersichtlich, wo in der Anlage sich welches Bauteil gerade befindet. Mit den bauteilbezogenen Prozessinformationen, die in den Montagestationen anfallen, lässt sich die Produktion noch engmaschiger dokumentieren und überwachen. Das macht sie insgesamt deutlich transparenter – ganz im Sinne der Industrie 4.0.

Standardisierte KUKA Steuerungstechnik

KUKA Handling-Roboter können ebenso wie die Nietmaschinen über eine einzige, vertraute Oberfläche bedient werden: Die Maschinensteuerung inklusive Robotersteuerung wird in der von KUKA integrierten Siemens Sinumerik 840D gebündelt. Über den KUKA eigenen Steuerungsstandard miKUKA werden Information zum Bauteil und Bauzustand verarbeitet und verfügbar gemacht.