KTPO als intelligente Lifecycle Management Platform

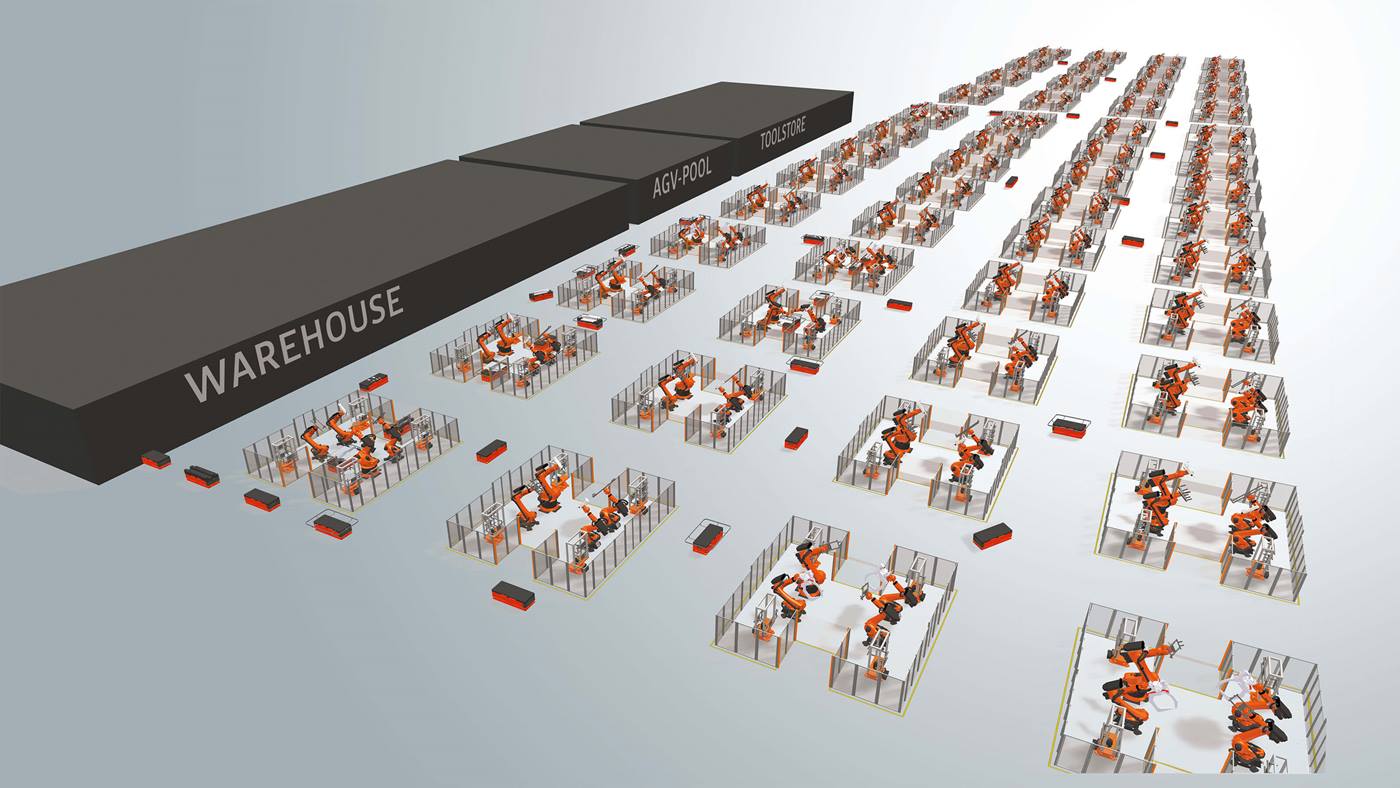

Was mit der Vernetzung von Produktionsprozessen mit Back-End-Überwachungssystemen begann, hat sich im Zuge von Industrie 4.0 mittlerweile zu einer intelligenten Lifecycle Management Platform entwickelt. Die durchgängig digitalisierte Lösung steuert und überwacht in Echtzeit die gesamte Wertschöpfungskette vom Materialeingang über die Produktionsprozesse bis hin zum Warenausgang – verbunden mit der Produktion. Zudem identifiziert sie Schwachstellen und optimiert die Auslastung.

Tag für Tag stellt KTPO mit Bestmarken eindrucksvoll unter Beweis, dass KUKA eine Rohbaufertigung betreibt, mit der sich die höchsten Ansprüche der Automobilindustrie an Qualität und Effizienz und die Anforderungen von Industrie 4.0 erfüllen lassen.